Estruturas Internas para Economia de Material na Impressão 3D

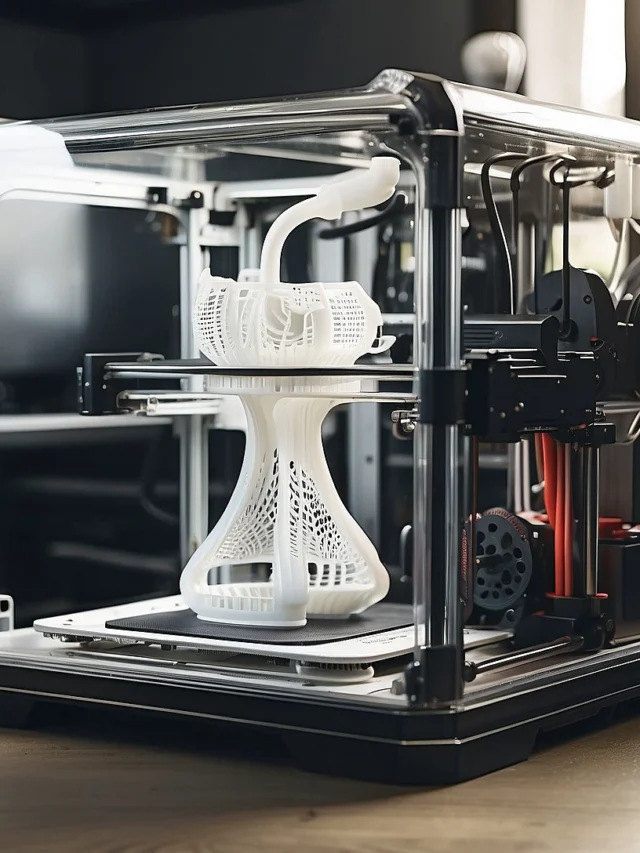

Quando pensamos em técnicas de hollowing para peças grandes na impressão 3D com economia de material, as estruturas internas são verdadeiras heroínas. Elas são como os ossos do nosso corpo: invisíveis por fora, mas fundamentais para a força e sustentação. Em vez de simplesmente deixar o interior oco, preenchê-lo com padrões inteligentes pode reduzir o uso de filamento em até 70%, sem comprometer a integridade da peça. É uma dança delicada entre a leveza e a resistência, onde cada grama é contada e cada design interno faz a diferença.

Desde os primórdios da impressão 3D, a busca por essa otimização tem sido constante. Antigamente, os objetos eram impressos sólidos, o que resultava em peças pesadas e caras. Com o tempo, percebeu-se que a natureza já nos mostrava o caminho: estruturas como os favos de mel das abelhas ou os ossos porosos dos pássaros eram exemplos perfeitos de como maximizar a resistência com o mínimo de massa. Essa sabedoria ancestral nos guiou para o desenvolvimento de preenchimentos internos que imitam essas eficiências naturais, transformando o que antes era um bloco maciço em uma obra de engenharia otimizada. É uma verdadeira arte unir a precisão da tecnologia com a sabedoria da natureza para criar algo que é ao mesmo tempo robusto e leve.

Importância das estruturas internas

A importância das estruturas internas vai muito além da simples economia de material. Elas ditam a rigidez, a capacidade de absorção de impacto e até mesmo a dissipação de calor de uma peça. Imagine um arranha-céu: ele não é um bloco maciço de concreto, mas sim uma rede complexa de vigas e pilares que distribuem o peso e resistem a forças externas. As estruturas internas na impressão 3D funcionam de forma semelhante, criando um esqueleto que suporta as paredes externas da peça.

Sem elas, uma peça grande seria como uma casca de ovo fina, propensa a quebrar sob qualquer estresse. Além disso, a escolha do padrão de preenchimento pode influenciar diretamente o tempo de impressão e a qualidade final da superfície, especialmente em peças muito altas ou com geometrias complexas. É por isso que otimizar essas estruturas é um passo crucial para quem busca a excelência na manufatura aditiva.

Exemplos de estruturas eficientes

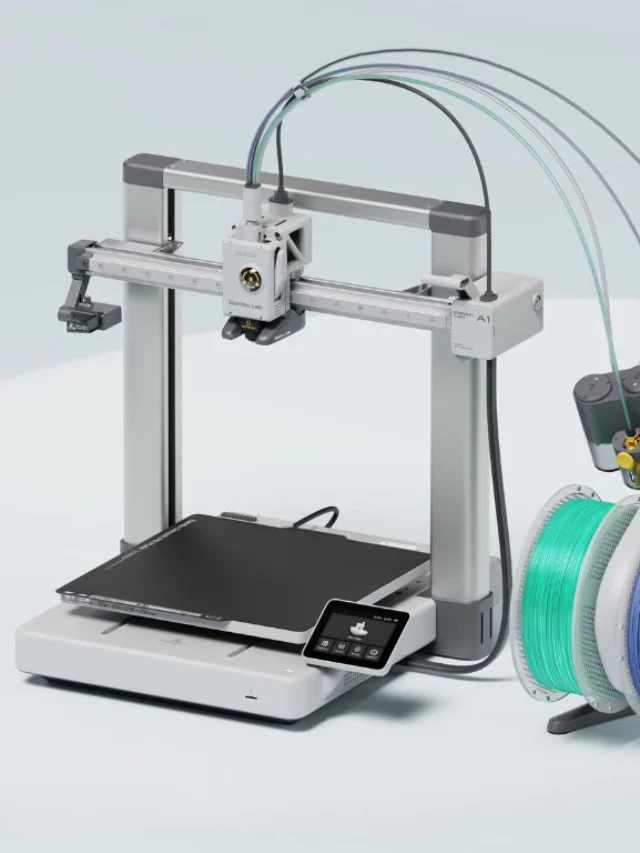

Existem diversos padrões de preenchimento que podem ser usados para as técnicas de hollowing para peças grandes na impressão 3D com economia de material, cada um com suas características e aplicações ideais. O mais comum é o preenchimento em grade ou linha, que oferece boa resistência e é relativamente rápido de imprimir. No entanto, para peças que precisam de maior resistência a impactos ou flexão, padrões como o favo de mel (honeycomb), giroide (gyroid) ou cúbico podem ser mais eficientes.

- Favo de mel (Honeycomb): Inspirado nas colmeias de abelhas, este padrão oferece excelente resistência em múltiplas direções, sendo ideal para peças que sofrerão carga em diversos ângulos.

- Giroide (Gyroid): Um padrão mais complexo e visualmente intrigante, o giroide é conhecido por sua força isotrópica (resistência uniforme em todas as direções) e eficiência na utilização de material, tornando-o perfeito para peças de alta performance.

- Cúbico (Cubic): Formado por cubos vazados, ele proporciona boa rigidez e é simples de gerar, sendo uma boa escolha para balançar custo e benefício.

A escolha do padrão ideal dependerá da aplicação da peça: para um objeto decorativo, a economia é o foco principal; para uma peça funcional, a resistência é crucial.

Configurações Ideais para Hollowing em Impressão 3D

Dominar as técnicas de hollowing para peças grandes na impressão 3D com economia de material exige um bom entendimento das configurações do seu fatiador. Não é apenas clicar em “hollow” e pronto; há uma série de ajustes finos que podem fazer toda a diferença entre uma peça perfeita e uma falha frustrante. As configurações ideais são o segredo para garantir que a sua peça não apenas economize filamento, mas também mantenha sua integridade estrutural e qualidade de superfície. É como afinar um instrumento musical: cada ajuste, por menor que seja, contribui para a harmonia final da peça.

A experimentação é a sua melhor amiga aqui. Cada impressora 3D, filamento e geometria de peça tem suas particularidades. O que funciona bem para uma peça cilíndrica pode não ser o ideal para uma peça com ângulos agudos ou saliências. Por isso, a partir de um ponto de partida recomendado, é importante fazer seus próprios testes, ajustando parâmetros como espessura de parede, densidade de preenchimento (se houver) e furos de drenagem, até encontrar a combinação perfeita para suas necessidades.

Dicas de configurações para peças grandes

Para otimizar o hollowing em peças grandes, algumas dicas de configuração são indispensáveis. Primeiro, a espessura da parede externa é crítica. Ela precisa ser robusta o suficiente para suportar o peso da peça e resistir a deformações, mas não tão grossa a ponto de anular a economia do hollowing. Uma boa prática é começar com 1.2 mm a 2.0 mm (equivalente a 3 ou 4 perímetros com bico de 0.4 mm).

Outro ponto fundamental são os furos de drenagem. Eles permitem que o material não curado (no caso de resina) escorra para fora do interior oco, evitando o acúmulo de pressão e bolhas de ar que podem causar rachaduras ou deformações. A localização e o tamanho desses furos são cruciais; eles devem ser grandes o suficiente para drenar, mas pequenos o bastante para não comprometer a estética da peça. Por fim, a orientação da peça durante a impressão também pode influenciar a economia e a qualidade. Orientar a peça de forma a minimizar a necessidade de suportes internos desnecessários é uma estratégia inteligente.

Espessura ideal de parede ao fazer hollowing

A espessura ideal de parede ao fazer hollowing é um dos parâmetros mais debatidos entre os entusiastas da impressão 3D. Não existe uma resposta única, pois ela depende de vários fatores, como o tipo de filamento ou resina, o tamanho da peça, a função a que se destina e a necessidade de resistência. No entanto, algumas diretrizes gerais podem ser seguidas:

- Para PLA e PETG: Uma espessura de parede de 1.2 mm a 2.0 mm (3 a 5 perímetros com bico de 0.4 mm) é geralmente suficiente para a maioria das peças ornamentais ou protótipos.

- Para ABS e ASA: Esses materiais, por serem mais resistentes, podem permitir paredes ligeiramente mais finas, mas ainda é recomendável manter uma espessura de pelo menos 1.2 mm para evitar deformações causadas pelo encolhimento.

- Para peças funcionais ou de engenharia: Se a peça for submetida a estresse ou carga, a espessura da parede deve ser aumentada para 2.0 mm ou mais, e considerar ainda um preenchimento interno otimizado.

É vital lembrar que paredes muito finas podem resultar em peças frágeis, quebras e falhas durante a impressão, enquanto paredes muito grossas anulam os benefícios do hollowing. Um bom equilíbrio é a chave para o sucesso.

Economia de Material em Peças Grandes Impressas em 3D

Web Stories em Destaque

A verdadeira beleza das técnicas de hollowing para peças grandes na impressão 3D com economia de material reside na sua capacidade de transformar o custo de produção. Imagine conseguir imprimir um objeto de grande volume usando apenas uma fração do filamento ou resina que seria necessário para uma peça sólida. Isso não é mágica, é engenharia inteligente. A economia de material não se traduz apenas em menos gastos com filamento, mas também em peças mais leves, o que pode ser crucial para aplicações em drones, robôs ou para reduzir custos de transporte. É uma estratégia que impacta diretamente o bolso e a eficiência do projeto.

Ao longo da história, a otimização de recursos sempre foi um motor de inovação. Desde as primeiras pirâmides egípcias, que eram massivas mas contavam com câmaras internas para economizar pedra, até as pontes modernas, que usam estruturas treliçadas complexas para maximizar a resistência com o mínimo de material, a engenharia sempre buscou essa eficiência. A impressão 3D, com o hollowing, é a mais recente manifestação dessa busca milenar, permitindo que criemos objetos complexos e eficientes com uma precisão sem precedentes.

Estratégias para maximizar a economia de material

Para maximizar a economia de material, é preciso adotar uma abordagem holística. Além do hollowing em si, outras estratégias podem ser combinadas para otimizar o consumo de filamento. Uma delas é a otimização da geometria da peça através do mesh mixing (ou modelagem com malha), onde-se busca criar formas que, por si só, já são mais eficientes em termos de material. Outra estratégia em técnicas de hollowing para peças grandes na impressão 3D com economia de material é a otimização dos suportes. Suportes desnecessários ou impressos com alta densidade podem consumir uma quantidade considerável de material. Utilizar suportes apenas onde são estritamente necessários e com uma densidade mínima pode gerar uma economia significativa.

Além disso, a escolha do material é relevante. Alguns materiais, como os PLA e PETG leves, são projetados para serem menos densos, permitindo uma economia adicional. A calibração precisa da impressora também é fundamental; uma extrusão excessiva, por exemplo, pode resultar em um consumo de filamento maior do que o necessário. Cada pequeno ajuste somado contribui para uma economia exponencial no final.

Vantagens do hollowing na redução de custos

As vantagens do hollowing na redução de custos são inúmeras e vão além da matéria-prima. Primeiro, a mais óbvia: menos filamento ou resina significa menos dinheiro gasto com suprimentos. Para quem imprime em larga escala ou peças muito grandes, essa economia pode ser astronômica. Segundo, peças mais leves significam menor custo de frete e transporte, o que é um benefício significativo para empresas que comercializam produtos impressos em 3D. Terceiro, o tempo de impressão é frequentemente reduzido, especialmente se o hollowing permitir a diminuição da quantidade de preenchimento interno ou de suportes.

Quarto, uma peça mais leve é mais fácil de manusear e montar, o que pode agilizar processos de pós-produção. E, por fim, o hollowing pode abrir portas para novas aplicações onde o peso é um fator limitante, como na indústria aeroespacial ou de robótica, onde cada grama conta. “A economia inteligente não é apenas sobre gastar menos, mas sobre projetar melhor”, disse uma vez a engenheira fictícia Dra. Elisa Vargas, especialista em manufatura aditiva. E com o hollowing, não podemos negar, é exatamente isso que acontece.

Dicas para Hollowing Eficiente em Peças Grandes 3D

Para quem busca a perfeição nas técnicas de hollowing para peças grandes na impressão 3D com economia de material, algumas dicas práticas são ouro. Não basta apenas ativar a função “hollow” no software e esperar o melhor. É preciso uma combinação de conhecimento técnico, experimentação e um olhar atento para os detalhes. Um hollowing eficiente não se reflete apenas na economia de material, mas também na qualidade, resistência e acabamento da peça final.

É como cozinhar um prato complexo: a receita básica está ali, mas os pequenos truques do chef é que fazem a diferença entre um prato bom e um prato memorável. Da mesma forma, no hollowing, são as nuances e o conhecimento de causa que transformam uma impressão comum em uma obra-prima da engenharia aditiva.

Melhores práticas para otimizar hollowing

Adotar as melhores práticas é crucial para otimizar o hollowing e garantir o sucesso das suas impressões. Primeiramente, sempre considere a finalidade da peça. Se for apenas decorativa, priorize a economia máxima. Se for funcional, a resistência deve ser prioridade, mesmo que signifique usar um pouco mais de material ou um padrão de preenchimento mais robusto.

- Verificação de Estanqueidade: Para resinas, sempre verifique se a peça oca não tem furos indesejados que possam reter resina não curada.

- Planejamento dos Furos de Drenagem: Posicione os furos de drenagem estrategicamente nos pontos mais baixos da peça ou em áreas menos visíveis para facilitar a remoção do material interno e evitar o acúmulo de pressão durante a impressão.

- Teste de Espessura de Parede: Antes de imprimir uma peça grande, faça pequenos testes com diferentes espessuras de parede para encontrar o equilíbrio ideal entre resistência e economia para o seu material e impressora.

- Orientação da Peça: A orientação da peça na bandeja de impressão influencia diretamente a quantidade de suportes e a facilidade de drenagem. Use a gravidade a seu favor para otimizar o fluxo de resina ou o uso de filamento.

- Uso de Preenchimentos Leves: Mesmo em peças ocas, um baixo preenchimento em padrões como linha ou grade pode dar suporte adicional às paredes internas sem consumir muito material.

Ao seguir essas práticas, você não apenas economiza, mas também garante a integridade e a qualidade das suas impressões.

Minimizando falhas comuns no hollowing

Mesmo com as melhores intenções, falhas podem ocorrer no hollowing. Mas a boa notícia é que a maioria delas pode ser minimizada com as técnicas de hollowing para peças grandes na impressão 3D com economia de material. Uma falha comum é o colapso das paredes internas ou externas, que geralmente ocorre por paredes muito finas ou pela falta de suportes internos adequados. A solução é aumentar a espessura da parede ou adicionar um preenchimento mínimo.

Outro problema frequente é o acúmulo de resina não curada dentro de peças ocas, que pode levar a rachaduras ou peças pesadas. A resposta está em planejar furos de drenagem suficientes e grandes o bastante, além de garantir que a resina seja drenada completamente após a impressão. Falhas de aderência entre as camadas também podem ocorrer se a velocidade de impressão for muito alta ou a temperatura do bico não for adequada para o material oco. Ajustar esses parâmetros pode resolver o problema. A chave é identificar a causa raiz da falha e ajustar as suas configurações ou o seu modelo.

Análise Comparativa: Hollowing Manual vs Automático

A escolha entre hollowing manual e automático é um divisor de águas quando se trata de técnicas de hollowing para peças grandes na impressão 3D com economia de material. Ambas as abordagens têm seus méritos e desvantagens, e a decisão de qual usar geralmente se resume ao tempo disponível, complexidade da peça e nível de controle desejado. Não existe uma regra de ouro; o ideal é entender cada uma para aplica-las da melhor forma.

É como comparar um carro com câmbio manual e um com câmbio automático. O manual oferece mais controle ao motorista experiente, permitindo uma condução mais personalizada e eficiente em certas condições. Já o automático proporciona conforto e facilidade, ideal para o dia a dia e para quem busca praticidade. Da mesma forma, no hollowing, a escolha dependerá da sua “estilo de direção” na impressão 3D.

Vantagens e desvantagens de cada técnica

O hollowing manual é como esculpir a peça por dentro. Ele oferece controle total sobre onde e como o material será removido, permitindo otimizações extremamente precisas para geometrias complexas ou para balancear a distribuição de peso. A principal vantagem é a flexibilidade e a capacidade de criar cavidades personalizadas ou canais internos específicos para a função da peça. A desvantagem, no entanto, é o tempo e o esforço que isso demanda, especialmente para peças grandes e detalhadas, além de exigir um bom conhecimento de software de modelagem 3D.

Já o hollowing automático é a conveniência personificada. Com apenas alguns cliques no software fatiador ou de modelagem, a peça é oca, e o processo é rápido e eficiente. A sua grande vantagem é a velocidade e a facilidade de uso, tornando-o ideal para quem busca otimizar o tempo e para peças menos críticas. A desvantagem? Menos controle sobre a geometria interna, o que pode levar a um uso subótimo de material em certas áreas ou a pontos fracos inesperados se a espessura da parede não for bem calculada.

Casos de estudo: quando usar cada abordagem

Para ilustrar a escolha entre hollowing manual e automático, considere o exemplo de uma peça decorativa simples, onde o objetivo principal é a aparência. Nesse caso, o hollowing automático pode ser a melhor opção devido à sua velocidade e facilidade. Por outro lado, para uma peça funcional que precisará suportar carga, o hollowing manual pode ser a escolha mais sensata, permitindo personalizações que garantam a resistência e a eficiência de material.