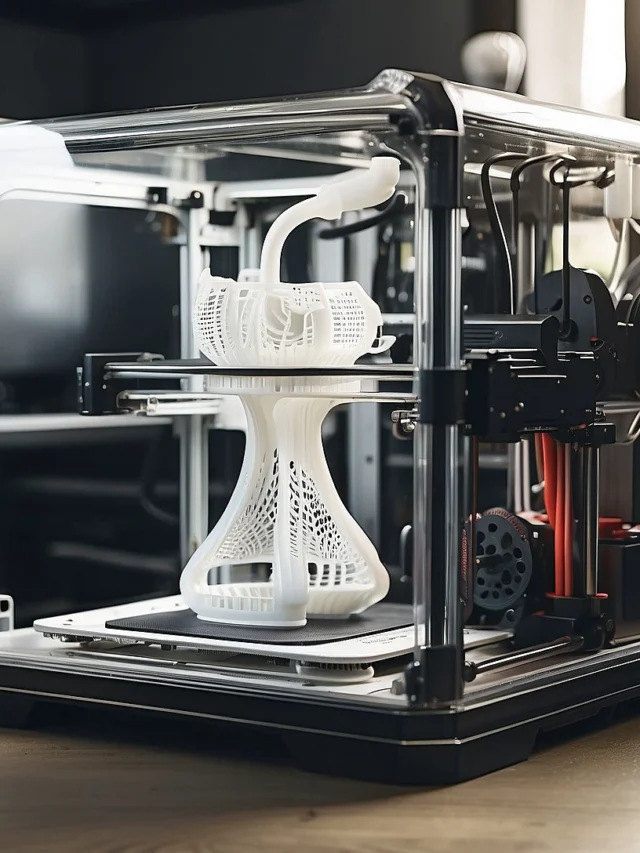

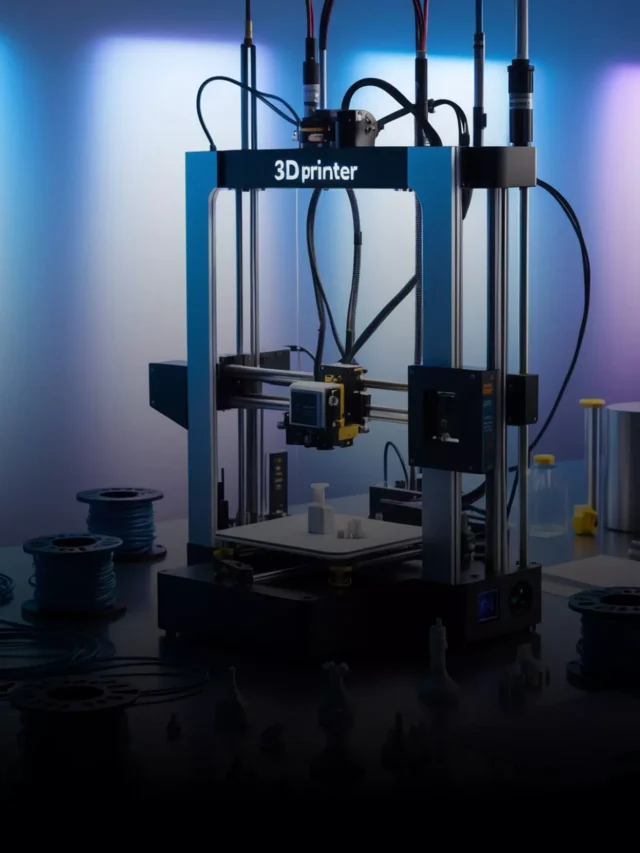

Impressão 3D SLA. A engenharia de materiais é um campo crucial em constante evolução, especialmente com o avanço das tecnologias de manufatura aditiva, como a impressão 3D. Com o surgimento do Modo de Materiais Abertos da Formlabs, empresas como a Figure Engineering têm explorado novas fronteiras na criação de materiais personalizados e soluções inovadoras para setores industriais exigentes, como o de defesa. Neste artigo, exploraremos em detalhes como o desenvolvimento de materiais avançados por meio de impressoras SLA, como as da Formlabs, está transformando processos industriais complexos e economizando milhões em custos operacionais.

Introdução à Impressão 3D e ao Modo de Materiais Abertos

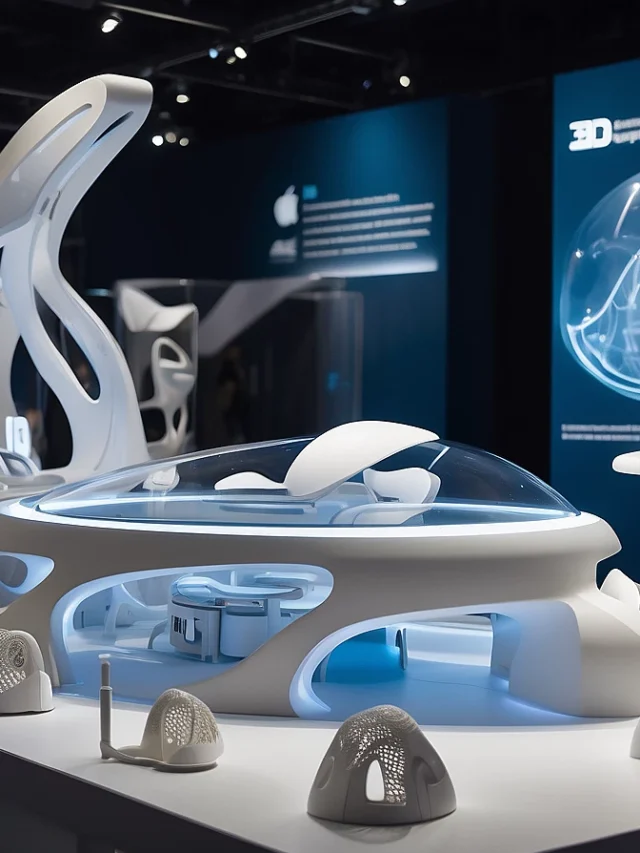

A impressão 3D tem se tornado uma ferramenta poderosa em diversas indústrias, permitindo a criação rápida e eficiente de protótipos e peças funcionais. No entanto, até recentemente, a customização de materiais específicos para aplicações especializadas era um desafio. A introdução do Modo de Materiais Abertos da Formlabs mudou esse cenário, permitindo que empresas ajustassem os parâmetros de impressão e desenvolvessem suas próprias formulações de resina para atender às suas necessidades exclusivas.

O Que é o Modo de Materiais Abertos?

O Modo de Materiais Abertos da Formlabs é uma plataforma que permite que usuários modifiquem as configurações de impressão e utilizem resinas personalizadas, em vez de se limitarem aos materiais proprietários da Formlabs. Isso abre a porta para inovações em campos onde os materiais disponíveis não atendem a requisitos específicos, como alta resistência química ou durabilidade mecânica.

Desafios da Manutenção de Aeronaves e o Papel da Figure Engineering

A manutenção, reparo e revisão (MRO) de aeronaves é um processo vital, porém demorado e caro. A cada hora de voo de uma aeronave militar, são necessárias cerca de 12 horas de manutenção. As operações MRO envolvem processos como mascaramento para galvanoplastia, onde partes da aeronave precisam ser cobertas para proteger áreas que não devem ser tratadas quimicamente. Tradicionalmente, esse processo envolve o uso de fitas adesivas e lacas, que são ineficazes e demoradas.

O Problema do Mascaramento em Processos de Galvanoplastia

O mascaramento manual em componentes grandes, como trens de pouso, é extremamente trabalhoso e propenso a erros. A aplicação de fitas e lacas é repetitiva, perigosa e pode prolongar o tempo de manutenção, afetando a prontidão operacional das aeronaves. Além disso, o uso de materiais tóxicos coloca os operadores em risco. Nesse cenário, a necessidade de soluções inovadoras para agilizar e tornar esses processos mais seguros é evidente.

A Solução: Desenvolvimento de Materiais Personalizados com Formlabs

Web Stories em Destaque

A Figure Engineering, uma empresa que fornece soluções avançadas de manufatura, percebeu a oportunidade de otimizar o processo de mascaramento de componentes aeronáuticos utilizando a impressão 3D SLA da Formlabs. No entanto, a principal barreira foi encontrar um material que resistisse às rigorosas condições químicas e físicas da galvanoplastia.

O Papel do Formlabs Open Material Mode no Desenvolvimento de Materiais

Utilizando o Modo de Materiais Abertos da Formlabs, a Figure Engineering desenvolveu uma resina personalizada, capaz de resistir a ambientes agressivos e ser reutilizada em múltiplos ciclos de produção. Com a capacidade de ajustar as configurações de impressão, como a cura de camadas e o tempo de exposição, a equipe conseguiu criar um material com resistência química superior e propriedades mecânicas aprimoradas.

Impressão 3D SLA: Por Que é a Melhor Escolha para Aplicações de Alta Precisão?

A estereolitografia (SLA) é uma técnica de impressão 3D conhecida por sua alta precisão e qualidade de acabamento de superfície. Diferente de outros métodos, como FDM e SLS, a SLA utiliza resinas fotossensíveis que, quando curadas por luz UV, resultam em peças densas e sem porosidade. Isso foi crucial para o desenvolvimento da solução da Figure Engineering, já que os materiais porosos permitiam a infiltração de produtos químicos perigosos, comprometendo a qualidade do mascaramento.

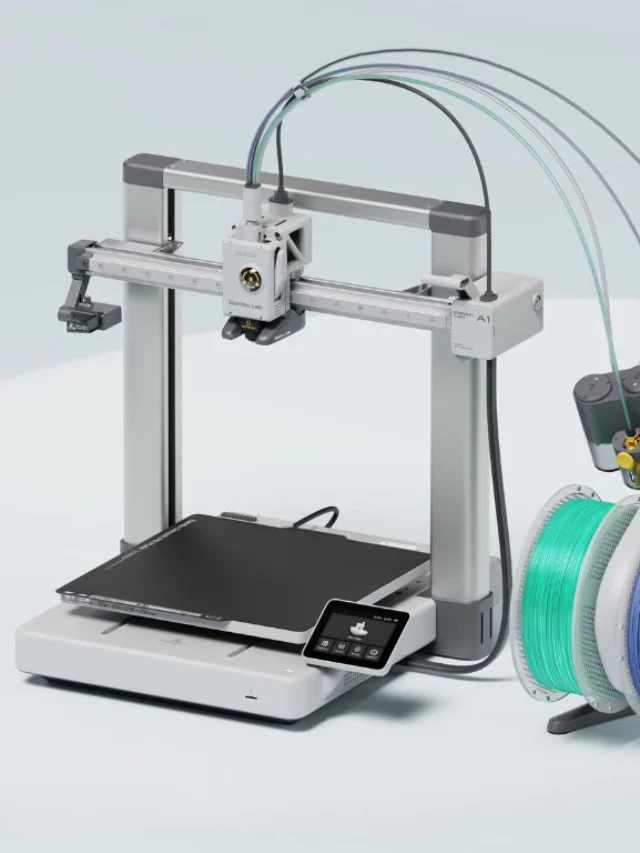

Form 4: A Revolução na Impressão 3D de Alta Qualidade

A introdução da impressora Form 4 da Formlabs foi um divisor de águas para a Figure Engineering. Com maior velocidade de impressão e precisão, a equipe foi capaz de iterar rapidamente suas formulações de resina e otimizar os parâmetros de impressão. Isso resultou em uma redução significativa no tempo de desenvolvimento e em uma solução mais eficaz para o mascaramento de componentes.

Redução de Custos e Tempo de Produção com Impressão 3D

O uso de máscaras 3D impressas reduziu drasticamente os custos e o tempo necessário para a preparação de componentes aeronáuticos para galvanoplastia. Em vez de gastar horas aplicando fitas e lacas que são usadas apenas uma vez, as máscaras 3D podem ser reutilizadas em até 20 ciclos, gerando economias substanciais.

Comparação de Custos: Métodos Tradicionais vs. Impressão 3D

Tradicionalmente, o mascaramento manual de uma única peça pode custar até $250, enquanto uma máscara impressa em 3D com a resina personalizada da Figure Engineering custa apenas $5. Além disso, o processo de impressão permite a produção em massa de máscaras, que podem ser estocadas e utilizadas sob demanda.

Segurança no Ambiente de Trabalho: Menos Exposição a Produtos Químicos

Além das economias financeiras, a solução desenvolvida pela Figure Engineering também melhora significativamente a segurança dos operadores MRO. Com menos tempo gasto na aplicação manual de lacas tóxicas e fitas, os trabalhadores estão menos expostos a produtos químicos perigosos, reduzindo o risco de doenças ocupacionais.

O Impacto na Indústria de Defesa e Além

O sucesso da Figure Engineering com a personalização de materiais utilizando a Formlabs não se limita à indústria de defesa. A solução já foi adotada em um depósito da Força Aérea dos EUA e está sendo explorada por outras divisões militares e empresas de aviação comercial. A capacidade de compartilhar designs de máscaras e imprimir sob demanda cria um novo paradigma para o setor MRO, com potencial de expansão para outras áreas industriais.

O Futuro da Engenharia de Materiais e da Impressão 3D

A parceria entre a Figure Engineering e a Formlabs demonstra que a inovação em engenharia de materiais está apenas começando. Com o Modo de Materiais Abertos, as possibilidades de desenvolver novos materiais para aplicações específicas são infinitas. A capacidade de ajustar os parâmetros de impressão e formular resinas sob medida abre caminho para avanços significativos em várias indústrias, desde a automotiva até a médica.

Novos Projetos e Oportunidades

Com os sucessos alcançados, a Figure Engineering planeja expandir seu trabalho com outros departamentos do Departamento de Defesa dos EUA e empresas privadas. O Modo de Materiais Abertos continua sendo a chave para o desenvolvimento de soluções inovadoras e economicamente viáveis para processos industriais complexos.

Conclusão

O desenvolvimento de materiais personalizados por meio da impressão 3D SLA e do Modo de Materiais Abertos da Formlabs é um avanço significativo na otimização de processos industriais. A Figure Engineering demonstrou que, com as ferramentas certas, é possível resolver problemas complexos, reduzir custos, melhorar a segurança no trabalho e aumentar a eficiência operacional. À medida que mais indústrias adotam essas tecnologias, o futuro da engenharia de materiais promete ser ainda mais revolucionário.