Desafios da Impressão 3D na Indústria de Energia Eólica

A impressão 3D de peças para turbinas eólicas na indústria de energia, apesar de suas promessas revolucionárias, não está isenta de desafios. É como aprender a andar de bicicleta: no começo, pode parecer complicado e cheio de tombos. Um dos maiores obstáculos é a resistência à mudança. Muitas empresas e engenheiros, acostumados com métodos de fabricação tradicionais, veem com desconfiança as novas tecnologias, temendo a quebra de paradigmas e a necessidade de novos investimentos. Convencê-los da validade e da superioridade da impressão 3D exige tempo, demonstrações concretas de sucesso e educação contínua. Afinal, a energia eólica é um setor vital, e a segurança e a confiabilidade são primordiais.

Além da barreira cultural, há desafios técnicos significativos. A escala das peças para turbinas eólicas, especialmente as pás, é gigantesca. Imprimir uma pá completa ainda é um feito complexo, exigindo equipamentos de impressão 3D de grandes dimensões e materiais com propriedades mecânicas excepcionais. Pense em construir uma casa com um tijolo por vez; exige paciência e precisão. Por isso, a fabricação aditiva na indústria eólica muitas vezes se concentra em componentes menores, protótipos ou moldes, o que ainda assim já traz muitos benefícios. Contudo, a pesquisa e o desenvolvimento estão avançando rapidamente para superar essas limitações de escala.

Quais os principais desafios enfrentados na adoção da impressão 3D?

A adoção da impressão 3D de peças para turbinas eólicas na indústria de energia enfrenta alguns obstáculos notáveis. Primeiramente, a qualificação dos materiais é um ponto crucial. Para componentes que operam sob condições extremas de vento e temperatura, como as peças impressas em 3D para energia eólica, é preciso garantir que o material resista ao estresse mecânico e à fadiga por longos períodos. Diferentemente dos materiais tradicionais, que possuem décadas de validação, os novos materiais para impressão 3D ainda estão sob rigoroso teste. Outro desafio é a padronização: a falta de normas e padrões globais para a fabricação aditiva dificulta a certificação de peças e a confiança na sua durabilidade e segurança. É como um manual de instruções que muda a cada dia, tornando difícil seguir um guia.

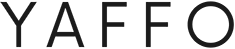

Além disso, o custo inicial de investimento em grandes impressoras 3D e softwares especializados pode ser proibitivo para pequenas e médias empresas. Apesar das promessas de redução de custos a longo prazo, o investimento inicial é considerável. A capacitação de mão de obra também é um desafio. Operar e manter essas máquinas exige engenheiros e técnicos com habilidades específicas em design aditivo, ciência de materiais e processos de fabricação. É preciso formar uma nova geração de profissionais. Por fim, a velocidade de impressão, embora tenha melhorado, ainda pode ser um gargalo para a produção em massa de peças grandes, impactando os cronogramas de entrega e a competitividade.

Discussão sobre a segurança e regulamentação

A segurança e a regulamentação são aspectos fundamentais quando falamos da impressão 3D de peças para turbinas eólicas na indústria de energia. Em um setor onde a falha de um componente pode ter consequências catastróficas, tanto ambientais quanto financeiras, a confiabilidade é inegociável. A certificação das peças impressas em 3D para energia eólica envolve rigorosos testes de qualidade, durabilidade e desempenho. As agências reguladoras exigem que cada etapa do processo de fabricação seja documentada e validada, desde a composição do material até a geometria final da peça. Isso garante que a impressão 3D de componentes para energia renovável atenda aos mesmos (ou até superiores) padrões das peças fabricadas por métodos convencionais.

Atualmente, não existem regulamentações específicas para cada tipo de peça impressa em 3D, o que exige que as empresas trabalhem em conjunto com os órgãos de certificação para desenvolver novos protocolos. Isso demanda um esforço colaborativo entre a indústria, a academia e as agências governamentais para estabelecer um ambiente regulatório claro e seguro. Um dos maiores desafios é a rastreabilidade e a transparência do processo de impressão. É preciso saber exatamente como e onde cada peça foi feita. Como disse uma vez o renomado engenheiro aerodinâmico, Dr. Elias Fernandes: “A inovação é bem-vinda, mas nunca à custa da segurança. A regulamentação deve acompanhar o ritmo da tecnologia, protegendo vidas e investimentos.” A segurança é a base sobre a qual a inovação deve ser construída.

Redução de Custos com Impressão 3D em Turbinas: Uma Análise

A promessa de redução de custos é um dos maiores atrativos da impressão 3D de peças para turbinas eólicas na indústria de energia. Embora o investimento inicial possa ser alto, os benefícios a longo prazo são significativos, especialmente na fabricação aditiva para indústria eólica. Pense na fabricação tradicional como esculpir uma estátua a partir de um bloco de mármore, onde grande parte do material é desperdiçada. A impressão 3D, por outro lado, é como construir a estátua adicionando material camada por camada, minimizando o desperdício. Isso se traduz diretamente em menor consumo de matéria-prima, o que já é um ganho considerável. Além disso, a capacidade de produzir componentes complexos em uma única etapa reduz a necessidade de múltiplos processos de usinagem e montagem, economizando tempo e mão de obra.

A flexibilidade do design, permitida pela tecnologia 3D na produção de pás eólicas e outras partes, também contribui para a economia. Peças otimizadas para o desempenho, com geometrias que seriam impossíveis de fabricar de outra forma, podem ser criadas. Isso significa turbinas mais eficientes, que geram mais energia com o mesmo custo operacional. A manutenção é outra área com grande potencial de economia. Com a impressão 3D, é possível fabricar peças de reposição sob demanda, a qualquer momento e em qualquer lugar, eliminando a necessidade de grandes estoques e reduzindo os custos de transporte e armazenamento. Empresas podem até mesmo ter uma impressora 3D em seus locais de operação, permitindo reparos rápidos e minimizando o tempo de inatividade das turbinas.

Comparação de custos entre métodos tradicionais e impressão 3D

Ao comparar os custos entre métodos tradicionais e a impressão 3D de peças para turbinas eólicas na indústria de energia, percebe-se que a fabricação aditiva na indústria eólica oferece vantagens substanciais. Nos métodos convencionais, o custo de ferramental e moldes é altíssimo. Pense em um molde para uma pá de turbina: é uma estrutura gigante e complexa, que custa milhões e leva meses para ser produzida. Com a impressão 3D de moldes para pás eólicas, essa despesa é drasticamente reduzida. Os moldes podem ser impressos mais rapidamente e por uma fração do custo, além de poderem ser alterados com facilidade em caso de necessidade.

Outro ponto é o custo de produção em pequenas séries. Para protótipos ou peças de reposição raras, a fabricação tradicional é extremamente cara e demorada, pois exige a criação de ferramentas específicas para cada item. A impressão 3D de componentes para energia renovável, por sua vez, permite a produção de uma única peça com o mesmo custo unitário (ou muito próximo) de uma pequena série, eliminando a necessidade de ferramentarias caras e demoradas. Isso garante que as vantagens da impressão 3D na energia eólica se manifestem em todo o ciclo de vida do equipamento, desde o desenvolvimento até a manutenção.

Estudo de caso sobre redução de custos na produção de turbinas

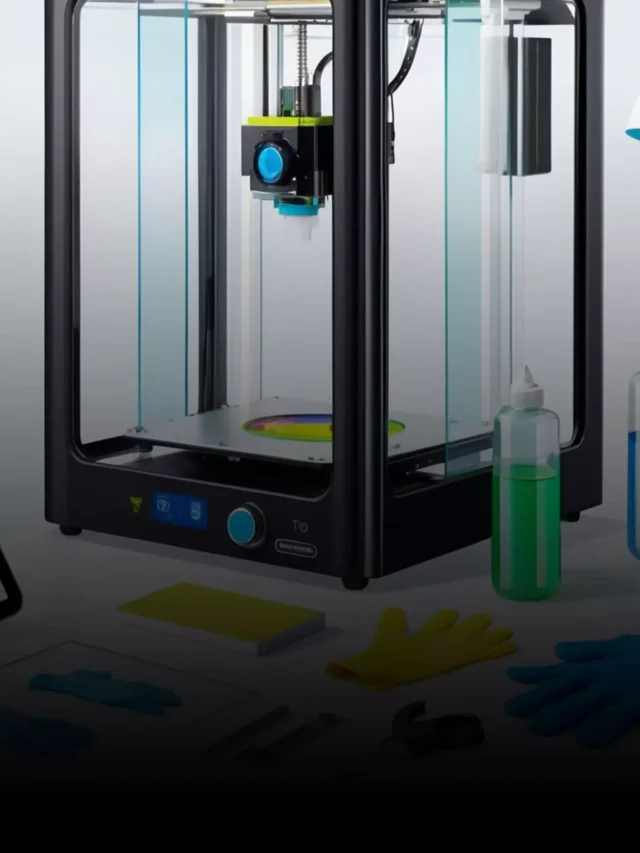

Um estudo de caso fascinante envolveu uma empresa que buscava otimizar a fabricação de um componente interno de uma turbina eólica, uma peça complexa de metal com geometrias intrincadas que era tradicionalmente usinada em CNC. O processo era demorado, gerava muito resíduo de material e tinha um alto custo unitário devido à complexidade da usinagem. Decidiram então experimentar a impressão 3D de peças para turbinas eólicas na indústria de energia utilizando uma liga metálica específica. O resultado foi surpreendente. A tecnologia 3D na produção de pás eólicas (e outros componentes) possibilitou a impressão da peça em um único processo, reduzindo o tempo de fabricação em 60%.

Além da economia de tempo, a redução de custos com impressão 3D em turbinas foi notável. O desperdício de material foi quase zerado, já que a fabricação aditiva só utiliza o material necessário para formar a peça. O custo da peça final foi reduzido em 35% devido à diminuição do tempo de máquina, do consumo de matéria-prima e da eliminação de etapas de montagem. Este caso de sucesso demonstra claramente como a impressão 3D para turbinas eólicas pode impactar positivamente o balanço financeiro, tornando a produção mais eficiente e rentável, e impulsionando a inovação em energia eólica com impressão 3D.

Impressão 3D de Moldes para Pás Eólicas: Perspectivas Futuras

Web Stories em Destaque

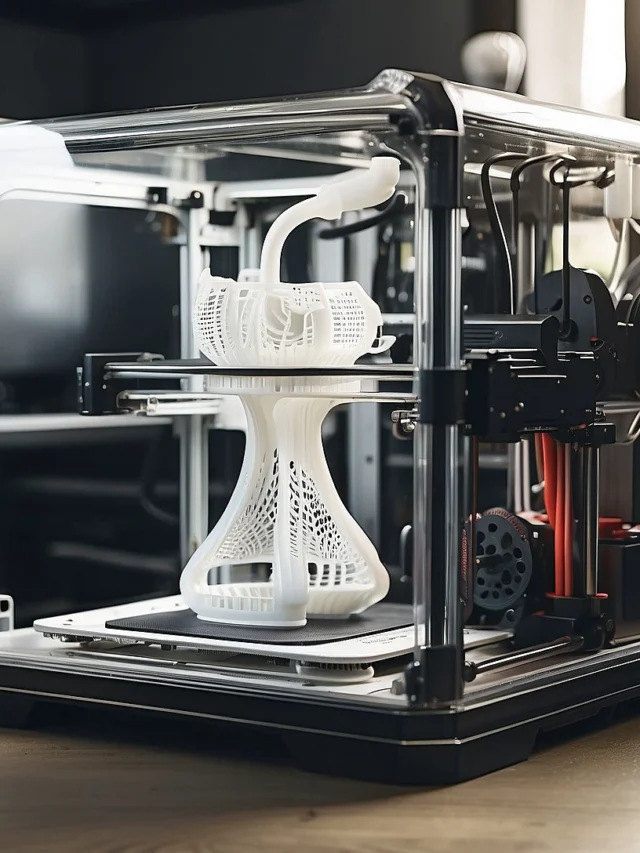

A impressão 3D de moldes para pás eólicas representa uma das mais promissoras aplicações da impressão 3D de peças para turbinas eólicas na indústria de energia. As pás de turbinas eólicas são entre as maiores estruturas de fibra de vidro/compósito fabricadas no mundo, e seus moldes são igualmente gigantes. Tradicionalmente, esses moldes são feitos de materiais como madeira, aço ou compósitos, e sua construção é um processo artesanal, demorado e extremamente caro. A fabricação aditiva para indústria eólica oferece uma alternativa que pode revolucionar esse processo, agilizando o desenvolvimento de novos designs de pás e reduzindo os custos associados à sua produção.

Imagine poder imprimir um molde de pá eólica em semanas, em vez de meses, e ajustá-lo rapidamente caso haja necessidade de modificações no design. Isso acelera drasticamente o ciclo de inovação. A tecnologia 3D na produção de pás eólicas, especificamente na criação de moldes, permite a experimentação de diferentes geometrias e aerodinâmicas sem o alto custo e o longo tempo de espera dos métodos convencionais. Isso significa que as empresas podem desenvolver pás mais eficientes, capazes de capturar mais vento e gerar mais energia, contribuindo para uma maior sustentabilidade energética. As perspectivas futuras são de uma linha de produção de pás eólicas muito mais ágil e adaptável.

Como moldes impressos em 3D melhoram a eficiência

Os moldes impressos em 3D estão revolucionando a eficiência na fabricação de pás eólicas de várias maneiras. Primeiramente, eles eliminam a necessidade de usinagem demorada de blocos gigantes de material. Ao invés disso, o molde é “construído” camada por camada, reduzindo o tempo de produção de meses para semanas. Essa agilidade é crucial para a inovação em energia eólica com impressão 3D. Em segundo lugar, a precisão da impressão 3D em componentes para energia renovável permite a criação de moldes com tolerâncias extremamente apertadas, resultando em pás mais aerodinâmicas e eficientes. Pequenas imperfeições nos moldes tradicionais podem levar a perdas significativas de desempenho.

Além disso, a capacidade de iterar rapidamente designs é uma enorme vantagem. Se um engenheiro descobre uma pequena melhoria no design da pá, um novo molde pode ser impresso em um curto espaço de tempo e testado, algo quase impossível com os métodos tradicionais devido aos custos e ao tempo envolvidos. Isso permite otimizações contínuas e o desenvolvimento de pás cada vez mais eficientes. As vantagens da impressão 3D na energia eólica se traduzem diretamente em pás que convertem mais vento em eletricidade, aumentando a rentabilidade das fazendas eólicas e tornando a energia renovável ainda mais competitiva.

Tendências futuras na impressão de moldes para turbinas eólicas

As tendências futuras na impressão de moldes para turbinas eólicas apontam para o uso de materiais compósitos avançados e polímeros de alto desempenho, capazes de suportar temperaturas elevadas e pressões durante o processo de fabricação da pá. A pesquisa avança para criar moldes com maior durabilidade e que possam ser usados em múltiplos ciclos de laminação. Outra tendência importante é a customização. A impressão 3D de peças para turbinas eólicas na indústria de energia possibilitará a criação de moldes personalizados para diferentes condições de vento e locais específicos, otimizando o desempenho de cada turbina. Isso significa que uma fazenda eólica na costa terá pás com design diferente de uma fazenda eólica no interior.

A integração de sensores nos moldes impressos em 3D também é uma perspectiva empolgante. Esses sensores poderiam monitorar a temperatura e a pressão durante a cura da resina, garantindo a qualidade da pá e identificando potenciais problemas antes mesmo que a peça esteja pronta. A automação e a robótica terão um papel cada vez maior, com sistemas automatizados carregando e descarregando materiais, e robôs realizando a impressão dos moldes. Por fim, a redução de custos com impressão 3D em turbinas, especialmente na fase de moldagem, continuará sendo um motor para a adoção em larga escala. Veremos moldes cada vez maiores, mais baratos e mais eficientes, acelerando ainda mais a revolução da energia eólica.

Inovação em Energia Eólica com Impressão 3D: Exemplos Práticos

A inovação em energia eólica com impressão 3D é um campo vibrante, repleto de exemplos práticos que demonstram o potencial transformador da impressão 3D de peças para turbinas eólicas na indústria de energia. Não se trata mais apenas de protótipos ou conceitos, mas de aplicações concretas que já estão impactando o setor. Desde a otimização de pequenos componentes até o desenvolvimento de novas metodologias de fabricação, a tecnologia 3D na produção de pás eólicas e outras partes está redefinindo o que é possível. Essas inovações não apenas melhoram a eficiência e reduzem os custos, mas também abrem portas para designs mais arrojados e engenharia mais sustentável.

A capacidade de fabricar peças sob demanda, com liberdade de design sem precedentes, é um catalisador para a criatividade. Empresas e pesquisadores estão explorando novas formas e estruturas que seriam impossíveis com métodos de fabricação tradicionais, resultando em turbinas mais potentes e confiáveis. A fabricação aditiva na indústria eólica permite que as empresas respondam rapidamente às demandas do mercado e às necessidades específicas de cada projeto. É como ter um atelier de design com uma impressora mágica que materializa as ideias mais complexas em questão de horas ou dias, ao invés de semanas ou meses.

Startups inovadoras que utilizam impressão 3D no setor

Várias startups estão na vanguarda da impressão 3D de peças para turbinas eólicas na indústria de energia, impulsionando a inovação e desafiando o status quo. Uma delas é a GE Renewable Energy, que, embora não seja uma startup, tem investido pesado na tecnologia, usando a impressão 3D para criar um protótipo de torre de turbina eólica de 10 metros de altura no ano de 2020. A ideia é reduzir o tempo de construção e os custos de transporte, permitindo que as torres sejam “impressas” no local da fazenda eólica. Outra empresa notável é a Oak Ridge National Laboratory (ORNL), que, em parceria com a ABB, tem desenvolvido métodos para imprimir em 3D moldes gigantes para pás eólicas, acelerando drasticamente o ciclo de design e fabricação.

No cenário de startups, a Formlabs tem se destacado ao criar impressoras 3D de alta precisão que podem ser usadas para prototipagem rápida de componentes internos de turbinas, como engrenagens e suportes. A agilidade que a impressão 3D de componentes para energia renovável oferece é crucial para essas pequenas empresas, permitindo que validem rapidamente suas ideias e entrem no mercado de forma competitiva. A Velo3D é outra startup que está contribuindo com soluções para peças metálicas complexas, garantindo a robustez necessária para componentes que operam sob alta tensão. Essas empresas são a prova de que a inovação em energia eólica com impressão 3D está crescendo exponencialmente, gerando soluções cada vez mais eficientes e sustentáveis.

Casos de sucesso na implementação de tecnologia 3D

Os casos de sucesso na implementação da tecnologia 3D são muitos e variados, demonstrando a versatilidade da impressão 3D de peças para turbinas eólicas na indústria de energia. Um exemplo notável envolveu a otimização de um cubo de turbina. Usando a impressão 3D, engenheiros conseguiram redesenhar o cubo com uma estrutura alveolar interna, tornando-o significativamente mais leve e resistente, sem comprometer a integridade estrutural. A redução de peso resultou em menos estresse sobre os outros componentes e maior eficiência na captação de vento. Essa peça impressa em 3D para energia eólica demonstrou um ganho de performance que seria inatingível com métodos tradicionais.

Outro caso de sucesso envolve a fabricação aditiva na indústria eólica para prototipagem de pás. Uma empresa de design de pás eólicas usou a impressão 3D para criar miniaturas das pás em diferentes escalas para testes em túnel de vento. Isso permitiu que testassem dezenas de designs em tempo recorde e por um custo muito menor do que a produção de protótipos em tamanho real. A tecnologia 3D na produção de pás eólicas facilitou a identificação do design mais eficiente antes de investir na fabricação em escala total. Esses exemplos práticos ilustram como a impressão 3D não é apenas uma ferramenta de fabricação, mas um catalisador de inovação, permitindo a criação de designs superiores e processos mais eficientes, impulsionando os benefícios das vantagens da impressão 3D na energia eólica.

FAQ sobre Impressão 3D na Indústria de Energia Eólica

Como a impressão 3D contribui para a fabricação de peças na indústria de energia eólica?

A impressão 3D de peças para turbinas eólicas na indústria de energia permite a criação de geometrias complexas e otimizadas, reduzindo o desperdício de material e o tempo de fabricação. Ela agiliza o desenvolvimento de protótipos, ferramentas e moldes, tornando o processo mais ágil e econômico.

Quais são as vantagens da impressão 3D na produção de turbinas eólicas?

As vantagens incluem a redução de custos de material e ferramental, a capacidade de produzir peças sob demanda (eliminando a necessidade de grandes estoques), a agilidade no desenvolvimento de novos designs e a otimização da performance das peças, resultando em turbinas mais eficientes e duráveis.

É possível imprimir em 3D pás completas para turbinas eólicas?

Atualmente, imprimir pás completas em 3D ainda é um desafio devido ao tamanho colossal. No entanto, a fabricação aditiva na indústria eólica já é amplamente utilizada para imprimir moldes para pás e componentes menores e críticos, e a tecnologia avança rapidamente para permitir a impressão de estruturas maiores no futuro.

Como a impressão 3D pode reduzir custos na indústria eólica?

A impressão 3D reduz custos eliminando o desperdício de material, diminuindo a necessidade de ferramental caro, acelerando o tempo de prototipagem e permitindo a fabricação de peças de reposição sob demanda, o que minimiza custos de estoque e transporte.

Quais materiais são usados na impressão 3D de peças para energia eólica?

São utilizados diversos materiais, incluindo polímeros termoplásticos e termorrígidos (como ABS, PLA, Nylon e compósitos de fibra de carbono), metais (como titânio e ligas de aço) e cerâmicas. A escolha depende da aplicação específica e das propriedades mecânicas desejadas para cada componente.

Quais desafios ainda existem na impressão 3D para a indústria de energia eólica?

Os principais desafios incluem a certificação e padronização de materiais, o alto custo inicial de equipamentos de grande porte, a formação de mão de obra especializada e a necessidade de escalas de produção maiores para alguns componentes, embora a tecnologia esteja superando essas barreiras progressivamente.

Conclusão: O Futuro da Impressão 3D na Indústria de Energia Eólica

Resumo das principais vantagens e desafios

A jornada da impressão 3D de peças para turbinas eólicas na indústria de energia é repleta de promessas e conquistas, mas também de desafios que moldam seu caminho. Vimos como a fabricação aditiva na indústria eólica traz vantagens inestimáveis: a capacidade de criar geometrias complexas e leves que aumentam a eficiência das turbinas, a redução drástica de desperdício de material, a agilidade na prototipagem e na produção de moldes, e a significativa diminuição de custos em diversas etapas do processo. A inovação em energia eólica com impressão 3D está clara, permitindo que o setor se mova em direção a um futuro mais otimizado.

No entanto, o caminho não está livre de obstáculos. A certificação e padronização de novos materiais, o investimento inicial elevado em equipamentos de grande porte e a necessidade de mão de obra altamente especializada são desafios que a indústria ainda enfrenta. A segurança e a regulamentação são cruciais, garantindo que as peças impressas em 3D para energia eólica atendam aos mais altos padrões de confiabilidade. Apesar desses entraves, a trajetória da tecnologia é ascendente, com avanços contínuos que prometem superar as barreiras existentes.

Reflexão sobre o futuro da energia eólica com novos materiais

O futuro da energia eólica, impulsionado pela impressão 3D de peças para turbinas eólicas na indústria de energia, parece mais brilhante e sustentável do que nunca. A tecnologia 3D na produção de pás eólicas e seus componentes está abrindo um universo de possibilidades, especialmente com o desenvolvimento de novos materiais. Imagine pás eólicas feitas de materiais que são não apenas mais leves e resistentes, mas também mais fáceis de reciclar. Pense em turbinas que podem ser construídas com recursos locais, minimizando a pegada de carbono do transporte e da logística. A impressão 3D está tornando isso uma realidade tangível.

Essa revolução não é apenas tecnológica; é uma mudança de mentalidade. É a promessa de uma energia mais limpa, acessível e eficiente para todos. À medida que a pesquisa em novos materiais e processos de impressão avança, veremos turbinas eólicas que não apenas geram energia, mas que interagem de forma mais harmoniosa com o ambiente, tornando a paisagem energética um reflexo da nossa capacidade de inovar e de cuidar do nosso planeta. É uma nova era para a energia eólica, e a impressão 3D de componentes para energia renovável é, sem dúvida, o vento que impulsiona essa mudança.

Qual o papel da sustentabilidade e da inovação na sua visão de futuro da energia?

Impressão 3D de Peças para Eventos: Criando Memórias Tangíveis