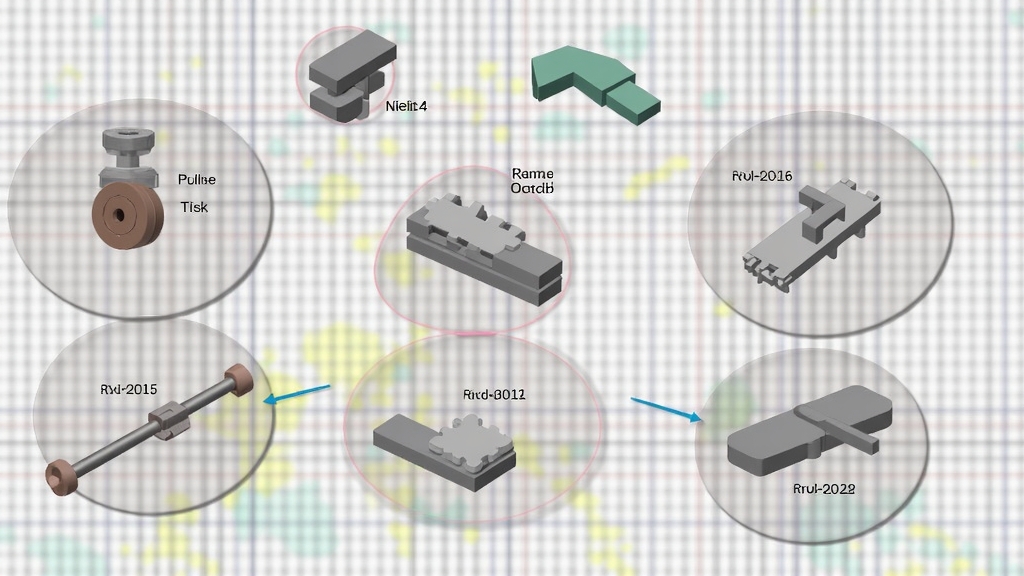

A impressão 3D saiu do laboratório e virou ferramenta estratégica. Entre as aplicações de maior impacto está a produção de peças modulares — componentes que se encaixam como blocos, permitem personalização e aceleram a inovação. Nesta página, exploramos conceitos, materiais, design, custos, desafios e tendências para você criar sistemas modulares robustos e escaláveis.

O que são Peças Modulares em Impressão 3D?

Peças modulares são componentes projetados para encaixe padronizado, formando estruturas maiores e reconfiguráveis. Pense nelas como “LEGO industrial”: montar, desmontar, escalar e adaptar fica simples e rápido — ideal para prototipagem, produção sob demanda e manutenção.

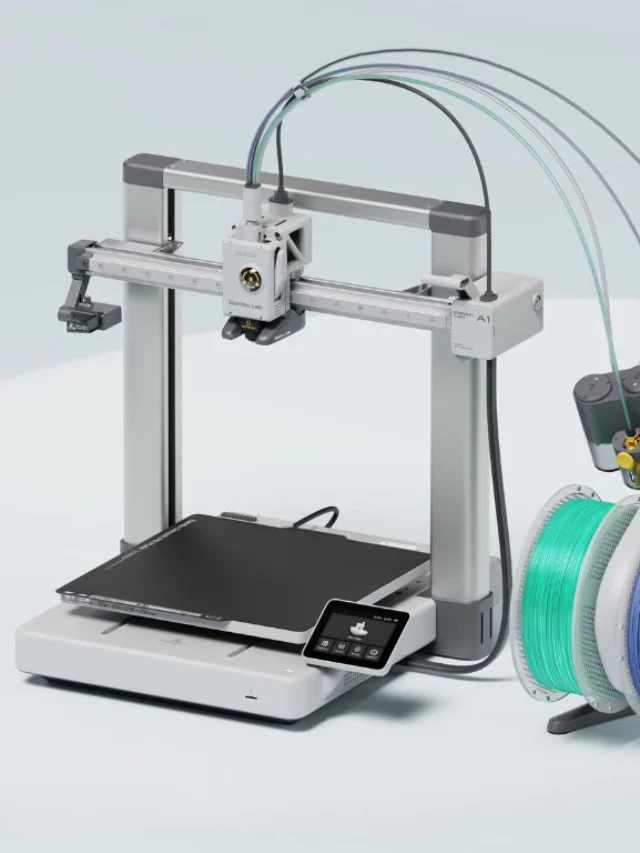

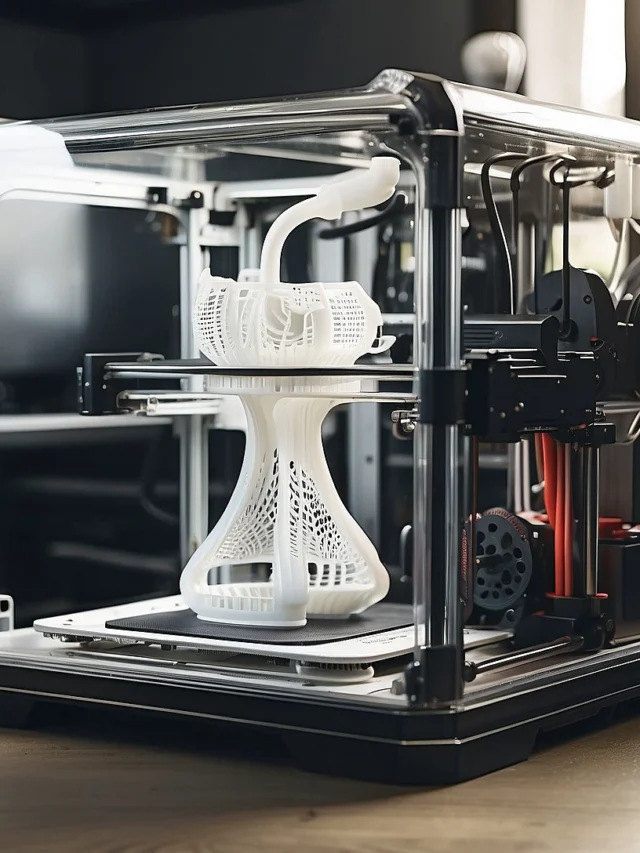

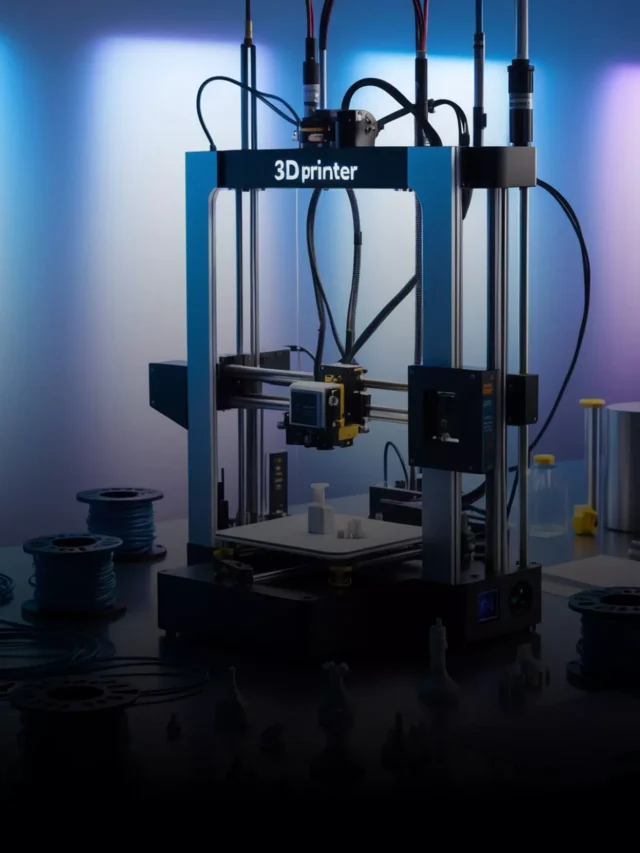

Como Funciona a Impressão 3D de Peças Modulares

- Modelagem CAD: criação do modelo 3D com tolerâncias e folgas para o encaixe.

- Fatiamento (slicing): conversão do modelo em camadas e trajetórias de extrusão.

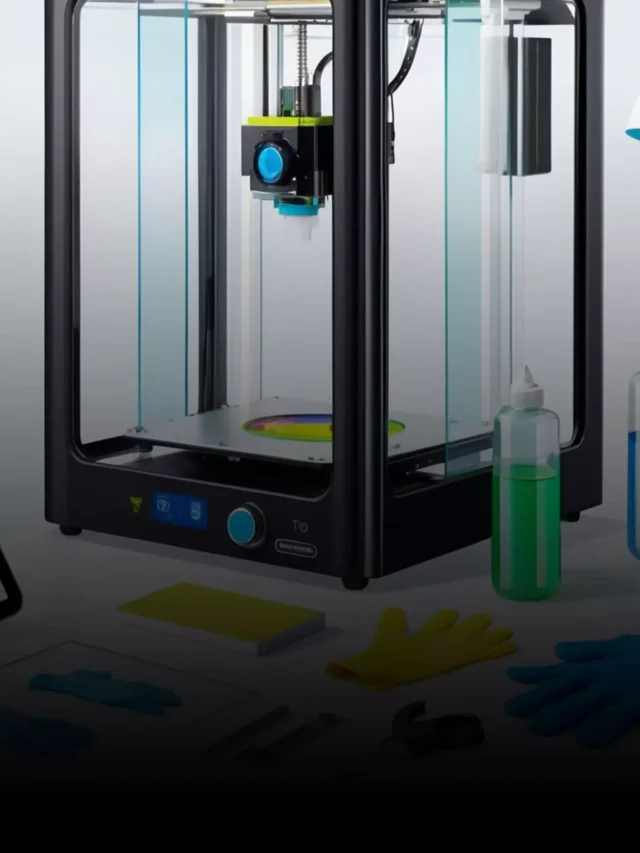

- Impressão: deposição de material camada a camada (FDM, SLA, SLS, etc.).

- Pós-processamento: remoção de suportes, lixamento, cura, pintura, tratamento térmico.

- Montagem: conferência do ajuste e integração em subconjuntos ou sistemas finais.

Vantagens das Peças Modulares Impressas em 3D

Web Stories em Destaque

Flexibilidade de Design

Itere rápido, teste variações e adapte o produto ao uso real sem custos de ferramental.

Redução de Custos

Sem moldes caros. Pague pelo que usa: material, tempo de máquina e energia.

Sustentabilidade

Menos desperdício, reaproveitamento de suportes e opções de filamentos recicláveis.

Escalabilidade Inteligente

Produção sob demanda, de protótipos a lotes médios, com lead time previsível.

Personalização Massiva

Customize encaixes, geometrias e cores por cliente ou cenário de uso.

Principais Aplicações

- Automotivo: gabaritos, dutos, suportes e protótipos funcionais.

- Construção Civil: blocos, conectores, espaçadores e formas.

- Saúde: suportes de dispositivos, próteses modulares personalizadas.

- Eletrônicos: gabinetes, trilhos e fixadores padrão.

- Educação & Robótica: kits didáticos e chassis reconfiguráveis.

- Mobiliário & Design: sistemas de prateleiras e acessórios sob medida.

Materiais Recomendados para Modularidade

Termoplásticos (FDM)

- PLA: fácil de imprimir; ideal para protótipos visuais; menor resistência térmica.

- PETG: bom equilíbrio entre rigidez e tenacidade; boa resistência química.

- ABS/ASA: mais resistência térmica; bom para peças funcionais e externas (ASA).

- Nylon (PA): alta tenacidade e baixa fricção; ótimo para engrenagens e dobradiças.

- Compósitos (CF/GF): reforço com fibra de carbono/vidro aumenta rigidez e estabilidade.

Resinas (SLA/DLP)

- Resina Tough/ABS-like: para encaixes precisos e bom impacto.

- Resina High Temp: quando o ambiente exige resistência térmica.

Pós-processamento e Revestimentos

Vibroacabamento, vaporização em acetona (ABS), primer + pintura PU, impregnação epóxi e tratamento térmico podem elevar o desempenho de encaixes e a durabilidade.

Design para Modularidade: Boas Práticas

- Padrões de Encaixe: defina macho/fêmea, linguetas, chanfros e guias.

- Tolerâncias: para FDM doméstico, folgas típicas de 0,2–0,4 mm em encaixes retos.

- Reforços: nervuras, filetes e paredes com 2–4 linhas de perímetro.

- Orientação de Impressão: posicione para maximizar resistência na direção do esforço.

- Fixação: planeje parafusos, porcas inseridas a quente, clipes ou snap-fits.

- Manutenibilidade: acesso a parafusos, cabos e áreas de desgaste.

Tolerâncias & Encaixes: Guia Rápido

- Snap-fit: prefira Nylon/PETG; simule deflexão; evite cantos vivos.

- Pinos/Alinhadores: chanfro de 0,3–0,6 mm ajuda o acoplamento.

- Roscas & Inserts: use insertos de latão para repetibilidade.

- Folgas Funcionais: superfície de deslizamento: 0,3–0,5 mm.

Parâmetros de Impressão que Impactam o Encaixe

- Altura de Camada: 0,16–0,24 mm para balancear tempo/acabamento.

- Largura de Extrusão: ~110% do diâmetro do bico melhora fusão entre linhas.

- Temperatura & Retração: evite subextrusão e “elephant foot”.

- Fluxo & Calibração: calibre fluxo e steps/mm para dimensões fiéis.

Pós-processamento Essencial

- Remoção de Suportes: minimize marcas com densidades e interfaces adequadas.

- Lixamento Progressivo: 220→400→800 para superfícies de contato.

- Primer & Pintura: acabamento homogêneo e proteção UV.

- Inserto a Quente: aumenta vida útil de roscas.

- Cura UV (SLA): garante propriedades mecânicas finais.

Custos, ROI e Escala

O custo total é a soma de material + tempo de máquina + energia + acabamentos. Modularidade reduz estoques e facilita manutenção — o ROI vem de menor lead time, customização valorizada e escalabilidade sob demanda.

Exemplos de Uso em Diferentes Setores

- Varejo: expositores reconfiguráveis e acessórios de PDV.

- Laboratórios: racks modulares e adaptadores.

- Drones/RC: frames com braços substituíveis e protetores.

- IoT: hubs e trilhos DIN personalizados.

Erros Comuns (e Como Evitar)

- Folgas Insuficientes: prototipe gabaritos de teste de encaixe.

- Orientação Ruim: falhas na linha de camada sob esforço.

- Subdimensionar Paredes: fragilidade e deformação.

- Ignorar Pós-processo: superfícies ásperas travam o encaixe.

Ferramentas e Softwares Úteis

- CAD: Fusion 360, SolidWorks, FreeCAD.

- Slicers: PrusaSlicer, OrcaSlicer, Cura, Bambu Studio.

- Simulação/Análise: nTopology, Ansys (para otimização topológica e FEA).

Tendências Futuras

- Impressão de Grande Formato: módulos arquitetônicos.

- Materiais Avançados: compósitos, high-temp e reciclados premium.

- IA no Design: geração de encaixes e estruturas otimizadas.

- Supply Chain Digital: catálogos de peças modulares sob demanda.

Como Começar (Passo a Passo)

- Defina requisitos (carga, ambiente, ciclo de vida).

- Escolha o material e a tecnologia de impressão.

- Modele módulos com tolerâncias e padrões de encaixe.

- Imprima gabaritos de teste antes do lote.

- Padronize inserts, parafusos e acabamentos.

- Documente versões e crie biblioteca modular.

Conclusão

A impressão 3D de peças modulares une flexibilidade, velocidade e personalização. Com um bom projeto de encaixes, materiais adequados e parâmetros calibrados, você reduz custos, acelera lançamentos e cria produtos escaláveis — prontos para evoluir com o mercado e com o usuário.