Vantagens e Aplicações da Impressão 3D Híbrida

A impressão 3D híbrida, que combina metal e polímeros em uma única peça, traz um mundo de possibilidades. Imagine poder criar algo que é leve como um plástico, mas com a resistência e durabilidade de um metal! Essa tecnologia revoluciona a forma como pensamos o design e a funcionalidade dos produtos, permitindo inovações que antes eram impossíveis. É como ter o melhor dos dois mundos, unindo forças para construir algo realmente superior.

Esse tipo de fabricação não é apenas uma curiosidade tecnológica, mas uma ferramenta poderosa para diversas indústrias. Ela permite que engenheiros e designers explorem novas fronteiras, criando peças complexas com características personalizadas. A capacidade de integrar diferentes materiais em uma única peça reduz a necessidade de montagem, simplifica processos e, consequentemente, diminui custos. É uma verdadeira mudança de jogo para quem busca otimização e eficiência. Quando falamos em “impressão 3D híbrida combinando metal e polímeros em uma única peça”, estamos falando de uma revolução silenciosa, mas poderosa, que já está moldando o futuro da manufatura.

Benefícios das peças híbridas

As peças criadas com a impressão 3D híbrida oferecem uma série de benefícios impressionantes. Primeiro, elas podem ser significativamente mais leves que suas contrapartes totalmente metálicas, o que é crucial em setores como a aviação e automotivo, onde cada grama conta. Além disso, a combinação de materiais permite a incorporação de propriedades específicas em diferentes partes da peça, como um núcleo flexível com uma camada externa super-resistente.

Outro ponto positivo é a liberdade de design. Com a fabricação de peças híbridas, é possível criar geometrias complexas e estruturas internas otimizadas que seriam inviáveis com métodos de fabricação tradicionais. Isso se traduz em componentes mais eficientes, duráveis e com melhor desempenho. E não para por aí: a capacidade de personalização é imensa, permitindo que cada peça seja única e adaptada às necessidades exatas do projeto. É a arte da engenharia unida à precisão da tecnologia.

Setores que mais se beneficiam da impressão híbrida

Diversos setores estão colhendo os frutos da impressão 3D híbrida. A indústria automotiva, por exemplo, utiliza essa tecnologia para criar componentes leves e resistentes, contribuindo para veículos mais eficientes e seguros. Na área médica, a possibilidade de fabricar implantes personalizados com diferentes rigidezes e compatibilidades biológicas é um avanço notável, melhorando a qualidade de vida dos pacientes.

O setor aeroespacial também é um grande beneficiado, desenvolvendo peças mais leves para aeronaves e foguetes, o que resulta em menor consumo de combustível e maior capacidade de carga. Além disso, a indústria de bens de consumo, a eletrônica e até mesmo a moda estão começando a explorar o potencial da impressão 3D híbrida para criar produtos inovadores e com funcionalidades únicas. A “impressão 3D híbrida combinando metal e polímeros em uma única peça” está, de fato, se tornando um motor de inovação em múltiplos segmentos.

Desafios e Soluções na Manufatura Híbrida

Embora a impressão 3D híbrida seja promissora, ela não está isenta de desafios. A ciência de combinar materiais tão diferentes como metal e polímeros em uma única estrutura é complexa e exige um entendimento profundo das propriedades de cada um. É como tentar unir água e óleo – eles não se misturam facilmente sem uma “ajuda” especial. A compatibilidade e adesão entre as camadas são cruciais para a integridade da peça final, e atingir essa harmonia requer pesquisa e experimentação. Além disso, o controle preciso da temperatura durante o processo é vital para evitar deformações ou falhas nos materiais.

Superar esses obstáculos é o que impulsiona a inovação na área. Pesquisadores e engenheiros estão constantemente buscando novas abordagens e materiais para aprimorar a manufatura híbrida. A calibração precisa do equipamento, a otimização dos parâmetros de impressão e o desenvolvimento de polímeros e ligas metálicas com características aprimoradas são algumas das frentes de trabalho. É um campo em constante evolução, onde a paciência e a persistência são tão importantes quanto a tecnologia em si. Pensar na “impressão 3D híbrida combinando metal e polímeros em uma única peça” envolve também pensar nos desafios superados para chegar onde estamos e onde vamos chegar.

Dificuldades comuns no processo de impressão 3D híbrida

Uma das principais dificuldades na impressão 3D híbrida é garantir a adesão perfeita entre as diferentes camadas de metal e polímero. Se a união não for forte o suficiente, a peça pode delaminar, ou seja, as camadas podem se separar, comprometendo sua resistência e durabilidade. Outro desafio é lidar com as diferentes taxas de expansão e contração dos materiais quando submetidos a variações de temperatura durante e após a impressão. Isso pode causar tensões internas e deformações, levando à falha da peça.

A heterogeneidade dos materiais também complica o controle de qualidade. É mais difícil inspecionar e garantir a integridade de uma peça composta por materiais distintos do que uma peça homogênea. Além disso, a disponibilidade de materiais compatíveis e a complexidade de operar máquinas que possam lidar com ambos os tipos de substâncias representam barreiras para a adoção em larga escala. Cada material tem suas particularidades e encontrar o “casamento” perfeito não é simples.

Soluções inovadoras para otimizar a impressão

Para superar os desafios da impressão 3D híbrida, diversas soluções inovadoras estão sendo desenvolvidas. Uma delas é o uso de pós metálicos e poliméricos com revestimentos especiais que promovem uma melhor adesão entre as camadas. A pesquisa em novos materiais compósitos, que já possuem uma interface otimizada, também é fundamental. Pense em adesivos superpotentes que conseguem “grudar” as partes de forma molecular!

Outra solução importante é o aprimoramento dos softwares de impressão, que agora são capazes de controlar com precisão a temperatura, a velocidade de deposição e a potência do laser (ou extrusor) para cada tipo de material. Técnicas como aquecimento localizado e sistemas de resfriamento integrados ajudam a gerenciar as tensões térmicas. Além disso, a automação e a inteligência artificial estão sendo aplicadas para monitorar o processo em tempo real, corrigindo falhas antes que elas comprometam a peça. É a tecnologia trabalhando para a tecnologia, transformando o “como imprimir peças 3D com metal e polímero” em algo cada vez mais acessível e eficaz.

Estudos de Caso e Exemplos Práticos

Web Stories em Destaque

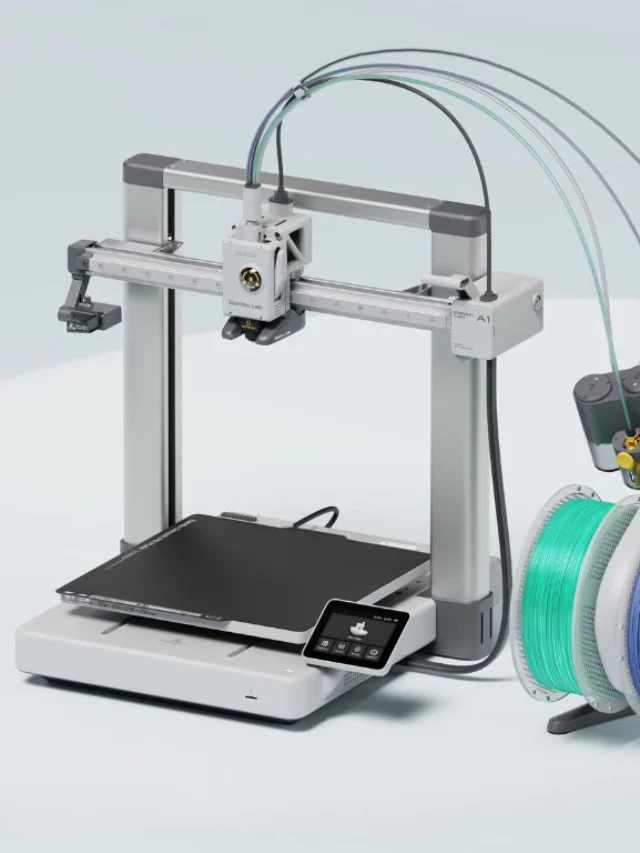

A teoria é fascinante, mas a prática da impressão 3D híbrida é ainda mais inspiradora. Não é apenas uma ideia no papel; ela está sendo aplicada em diversas indústrias, mostrando resultados surpreendentes. Ver a “impressão 3D híbrida combinando metal e polímeros em uma única peça” sair da impressora é como assistir a um pedaço do futuro se materializando. É o ponto onde a inovação encontra a funcionalidade, transformando desafios em oportunidades reais.

Esses exemplos práticos demonstram o vasto potencial da tecnologia, provando que a combinação de metais e polímeros não só é viável, mas incrivelmente vantajosa. Eles nos dão uma visão clara de como essa tecnologia está remodelando a fabricação, permitindo a criação de produtos que antes seriam impossíveis ou excessivamente caros de produzir.

Exemplos de sucesso na indústria brasileira

No Brasil, a indústria automobilística tem utilizado a impressão 3D híbrida para otimizar componentes internos de veículos. Por exemplo, protótipos de peças com estruturas de reforço metálicas e carcaças de polímero são feitos para testes de resistência e redução de peso, contribuindo para a eficiência do combustível. Isso permite que as montadoras acelerem o desenvolvimento de novos modelos.

Outro exemplo vem da setor de saúde, onde a customização é fundamental. Empresas brasileiras estão explorando a fabricação de órteses e próteses mais leves e adaptáveis, combinando metal para pontos de maior estresse e polímero para áreas que precisam de flexibilidade e conforto para o usuário. Isso melhora significativamente a qualidade de vida de quem precisa desses dispositivos. Além disso, algumas startups de tecnologia por aqui já estão desenvolvendo soluções para o agronegócio, criando peças de máquinas agrícolas mais leves e duráveis, demonstrando a versatilidade da “impressão 3D híbrida combinando metal e polímeros em uma única peça” no contexto nacional.

Comparativo com aplicações internacionais

No cenário internacional, as aplicações da impressão 3D híbrida são ainda mais vastas e ambiciosas. Na Alemanha, a Siemens tem utilizado essa tecnologia para produzir componentes para turbinas a gás, onde a resistência ao calor do metal é combinada com a leveza e a capacidade de isolamento elétrico dos polímeros. Isso resulta em turbinas mais eficientes e duráveis.

Nos Estados Unidos, a General Electric (GE) aplicou a impressão 3D híbrida na fabricação de peças para motores a jato, criando estruturas complexas que otimizam o fluxo de ar e reduzem o peso total da aeronave. Em outro caso, na área de eletrônicos, empresas asiáticas estão desenvolvendo invólucros para dispositivos móveis que mesclam resistência metálica com antenas poliméricas integradas, melhorando a performance do sinal. Esses exemplos mostram que a “tecnologia de manufatura híbrida em 3D” é uma tendência global que está transformando a engenharia e o design em escala mundial.

O Processo de Impressão 3D com Materiais Híbridos

Entender o processo por trás da impressão 3D com materiais híbridos é como desvendar a receita de um prato complexo: cada ingrediente e cada passo são cruciais para o resultado final. Não se trata apenas de apertar um botão e ver a mágica acontecer; é uma sequência meticulosa de etapas que garantem que o metal e o polímero se unam de forma perfeita, formando uma única peça resistente e funcional. A complexidade do “processo de impressão 3D com materiais híbridos” reside na necessidade de gerenciar as propriedades distintas de cada material ao longo da fabricação.

Etapas do processo de fabricação aditiva híbrida

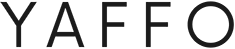

O processo de fabricação aditiva híbrida geralmente começa com a criação de um modelo 3D digital da peça. Esse modelo especifica quais partes serão feitas de metal e quais serão de polímero, e como essas seções se interligarão. Em seguida, o software de fatiamento prepara o arquivo para a impressora, definindo as camadas e a sequência de deposição de cada material. O coração do processo é a própria impressora, que pode usar diferentes tecnologias ou uma combinação delas, como fusão a laser para o metal e extrusão para o polímero.

A impressora deposita camada por camada, alternando entre os materiais conforme o design. Por exemplo, uma camada de metal pode ser fundida no lugar, seguida por uma camada de polímero que adere ao metal. A temperatura e a energia são controladas com extrema precisão para garantir a adesão sem degradar nenhum dos materiais. Uma vez que a peça é impressa, pode ser necessário um pós-processamento, como a remoção de suportes, cura adicional (em caso de polímeros fotopolimerizáveis) ou tratamentos térmicos para o metal, a fim de otimizar suas propriedades. É um balé complexo de tecnologia e materiais.

Importância do controle de qualidade

O controle de qualidade é mais do que importante; é essencial para a impressão 3D híbrida. Dada a complexidade de combinar metal e polímero, qualquer desvio nos parâmetros do processo pode resultar em uma peça com falhas estruturais, durabilidade reduzida ou propriedades diferentes das esperadas. Imagine construir uma ponte onde metade é de aço e a outra de plástico – a união precisa ser perfeita para não desabar!

Por isso, softwares de monitoramento em tempo real são usados para verificar cada camada durante a impressão, detectando anomalias como bolhas, trincas ou falta de adesão. Além disso, após a impressão, a peça é submetida a testes rigorosos, como análises de raio-X, testes de tração e microscopia, para garantir que a “impressão 3D híbrida combinando metal e polímeros em uma única peça” atenda a todos os requisitos de desempenho e segurança. É um trabalho que exige precisão militar para garantir o sucesso.

Impressão 3D Avançada com Nanoaglomerados Metálicos

A fronteira da inovação na impressão 3D híbrida está nos nanoaglomerados metálicos. Imagine partículas de metal tão pequenas que mal podem ser vistas, trabalhando como blocos de construção para peças incrivelmente fortes e precisas. É um salto quântico na capacidade de integrar materiais, permitindo uma fusão ainda mais íntima entre o metal e o polímero. Essa tecnologia eleva a “impressão 3D avançada com nanoaglomerados metálicos” a um novo patamar, prometendo revolucionar a fabricação de componentes.

O que são nanoaglomerados metálicos?

Nanoaglomerados metálicos são agregados de átomos de metal que formam partículas na escala de nanômetros (um bilionésimo de metro). Para ter uma ideia, um fio de cabelo humano tem cerca de 80.000 a 100.000 nanômetros de diâmetro! A beleza dessas nanopartículas está em suas propriedades únicas: devido ao seu tamanho extremamente pequeno e à alta área de superfície, elas exibem características diferentes das do metal em sua forma macroscópica.

Quando usados na impressão 3D híbrida, os nanoaglomerados metálicos podem ser dispersos em uma matriz polimérica, criando um compósito que combina a resistência e a condutividade elétrica do metal com a flexibilidade e a leveza do polímero. Essa mistura íntima melhora a adesão entre os materiais e pode até induzir novas propriedades, como condutividade aprimorada ou maior resistência à fadiga na peça final. É a “fabricação aditiva mesclando metal e polímero” em seu nível mais fundamental, construindo força e funcionalidade a partir do mínimo.

Aplicações específicas em impressão híbrida

A aplicação de nanoaglomerados metálicos na impressão híbrida abre um leque de possibilidades. Em eletrônica, por exemplo, eles podem ser usados para imprimir circuitos condutores diretamente em estruturas poliméricas flexíveis, criando dispositivos vestíveis ou sensores mais integrados e duráveis. Isso significa que wearables podem se tornar ainda mais confortáveis e discretos.

Na área biomédica, a pesquisa tem explorado o uso de nanoaglomerados em implantes, onde a combinação com polímeros pode criar estruturas com biocompatibilidade aprimorada e propriedades mecânicas que mimetizam melhor os tecidos humanos. Além disso, em setores como o aeroespacial e o automotivo, a incorporação desses nanoaglomerados permite a criação de peças ultra-leves e resistentes, capazes de suportar condições extremas. A “impressão 3D híbrida combinando metal e polímeros em uma única peça”, impulsionada pela nanotecnologia, está redefinindo os limites do que é possível na engenharia de materiais.

Perspectiva Histórica e Evolução da Impressão Híbrida

Para entender o presente e vislumbrar o futuro da impressão 3D híbrida, precisamos dar um passo para trás e observar sua jornada. Como tantas grandes inovações, ela não surgiu do nada, mas é o resultado de décadas de descobertas e aprimoramentos. É como ver uma pequena semente crescer e se tornar uma árvore robusta e cheia de frutos. A “impressão 3D híbrida combinando metal e polímeros em uma única peça” é o ápice de uma evolução tecnológica que começou de forma modesta e ganhou escala monumental.

Essa perspectiva histórica nos ajuda a apreciar os desafios superados e a engenhosidade humana que nos trouxe até aqui. É a história de como a curiosidade e a necessidade transformaram o simples ato de “imprimir” em uma forma de criar coisas incríveis.

Breve histórico da impressão 3D

O conceito de fabricação aditiva (ou impressão 3D) não é tão recente quanto muitos pensam. As primeiras patentes sobre técnicas de prototipagem rápida, que são os alicerces da impressão 3D, surgiram na década de 1980. Chuck Hull, considerado o “pai da impressão 3D”, patenteou a estereolitografia (SLA) em 1986. Naquela época, o foco era principalmente na criação de protótipos de plástico de forma rápida e econômica.

Com o passar dos anos, a tecnologia evoluiu, surgindo métodos como a Sinterização Seletiva a Laser (SLS) e a Modelagem por Deposição Fundida (FDM), que ampliaram a gama de materiais e a complexidade das peças. A chegada do século XXI trouxe a capacidade de imprimir em metais, e então, a junção de diferentes materiais começou a ser explorada. De um método simples de prototipagem, a impressão 3D cresceu para se tornar uma ferramenta de manufatura de ponta, utilizada em praticamente todos os setores da indústria, pavimentando o caminho para a “impressão 3D combinando metal e polímero”.

Evolução da combinação de materiais

A ideia de combinar materiais na manufatura não é nova; ferreiros antigos já uniam diferentes metais para criar ligas mais fortes. No entanto, a capacidade de fazer isso de forma aditiva e precisa, camada por camada, é o que torna a “impressão 3D híbrida combinando metal e polímeros em uma única peça” tão revolucionária. Inicialmente, a combinação de materiais na impressão 3D era limitada à união mecânica de peças separadas feitas de diferentes substâncias.

Com o avanço das impressoras e a pesquisa em materiais, foi possível começar a interligar materiais distintos dentro da mesma peça. Isso começou com a combinação de plásticos de diferentes rigidezes ou cores, progredindo para a união de materiais condutores com isolantes. O grande salto veio com a capacidade de integrar metais e polímeros, superando as barreiras de compatibilidade e processamento. Essa evolução foi impulsionada pela necessidade de criar componentes com múltiplas funcionalidades e propriedades otimizadas, abrindo as portas para um futuro onde a personalização e a eficiência são a norma na fabricação.

FAQ: Perguntas Frequentes sobre Impressão 3D Híbrida

O que é impressão 3D híbrida com metal e polímeros?

A impressão 3D híbrida com metal e polímeros é uma tecnologia de fabricação que permite criar peças combinando as propriedades de materiais metálicos e poliméricos em uma única estrutura. Isso significa que a mesma peça pode ter partes duras e resistentes como metal, e outras flexíveis e leves como plástico, tudo interligado.

Como funciona o processo de combinar metal e polímero na impressão 3D?

O processo de combinar metal e polímero na impressão 3D geralmente envolve impressoras aditivas que depositam camadas de cada material de forma alternada ou em áreas específicas da peça, seguindo um projeto digital. Podem ser usadas tecnologias como a fusão a laser para o metal e a extrusão para o polímero, garantindo que os materiais decolem e se unam de forma eficaz.

Quais as vantagens das peças híbridas em impressão 3D?

As vantagens das peças híbridas incluem maior leveza (redução de peso), resistência aprimorada, capacidade de integrar múltiplas funcionalidades em uma única peça, liberdade de design para geometrias complexas e potencial para redução de custos de montagem, já que a peça é fabricada em uma única etapa.

Quais aplicações são possíveis com impressão 3D híbrida de metal e polímeros?

As aplicações são vastas, abrangendo setores como automotivo (componentes leves), aeroespacial (peças para aeronaves), médico (implantes personalizados e órteses), eletrônicos (circuitos integrados em estruturas plásticas) e bens de consumo, onde se busca inovação e durabilidade.

Quais materiais podem ser usados para impressão híbrida metal-polímero?

Para o metal, podem ser usados desde aços inoxidáveis e ligas de alumínio até titânio. Para os polímeros, há uma variedade que inclui plásticos de engenharia (como ABS, Nylon), termoplásticos de alta performance (como PEEK) e resinas fotopolimerizáveis, dependendo da tecnologia da impressora e da finalidade da peça.

Quais tecnologias facilitam a manufatura híbrida em impressão 3D?

Para facilitar a manufatura híbrida, tecnologias como a sinterização seletiva a laser (SLS) para metais e a modelagem por deposição fundida (FDM) para polímeros são frequentemente combinadas. Novas abordagens, como a deposição de materiais por jato (binder jetting) e a fusão de leito de pó, também são adaptadas para o uso de materiais múltiplos.

Conclusão e O Futuro da Impressão 3D Híbrida

Chegamos ao fim de nossa jornada pela impressão 3D híbrida combinando metal e polímeros em uma única peça. Vimos que essa tecnologia não é apenas um avanço, mas uma verdadeira revolução que une o melhor de dois mundos: a resistência e durabilidade dos metais com a leveza e flexibilidade dos polímeros. Exploramos desde o que ela é e como funciona, passando pelas vastas aplicações em diversos setores, os desafios superados e as inovações que estão moldando o futuro, como os nanoaglomerados metálicos.

A promessa da impressão 3D híbrida vai além da fabricação de peças; ela simboliza a capacidade humana de inovar, de romper barreiras e de imaginar um futuro onde as limitações se tornam oportunidades. É a materialização de designs que antes eram impossíveis, a otimização de processos e a criação de produtos que melhoram nossa vida. Olhando para trás, vemos o quanto caminhamos, e para frente, o horizonte se mostra repleto de possibilidades ainda inexploradas.

Que tipo de inovações você imagina que a impressão 3D híbrida poderá trazer para o nosso dia a dia?

Impressão 3D para Arquitetura: Transformando o Futuro das Construções