Uso da Impressão 3D na Indústria de Refrigeração

A impressão 3D de peças para a indústria de refrigeração tem aberto um leque de possibilidades, permitindo que empresas inovem e se adaptem rapidamente às demandas do mercado. Não se trata apenas de criar algo novo, mas de otimizar o que já existe, tornando os equipamentos mais eficientes e duráveis. A flexibilidade do processo permite a fabricação de componentes que seriam complexos e caros de produzir com métodos tradicionais, desmistificando a ideia de que a manufatura aditiva é algo distante da realidade industrial.

A principal força da impressão 3D reside na capacidade de personalização. No passado, desenvolver peças específicas para um compressor ou para um sistema de resfriamento único era um desafio enorme, tanto em termos de tempo quanto de dinheiro. Hoje, essa barreira quase não existe. A manufatura aditiva permite que engenheiros projetem e testem peças sob medida, adaptando-as perfeitamente às necessidades de cada projeto, como se estivessem esculpindo com luz e polímeros. Essa agilidade é fundamental para o ciclo de inovação de produtos de refrigeração, que está em constante evolução.

Desenvolvimento de peças customizadas

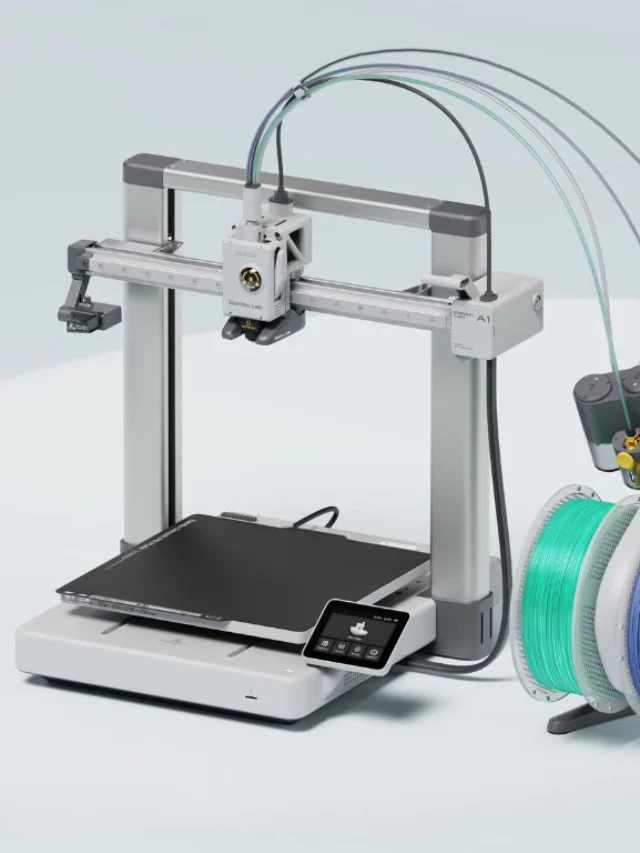

Imagine a necessidade de uma peça para um sistema de refrigeração específico, que precisa se encaixar em um espaço muito pequeno ou ter um formato atípico para otimizar o fluxo de ar. Com a fabricação tradicional, isso exigiria moldes caros e um longo tempo de espera. A impressão 3D para protótipos na indústria de refrigeração, entretanto, muda essa equação. Em vez de esperar semanas ou meses, a equipe pode ter uma peça protótipo em mãos em questão de dias, testá-la e, se necessário, fazer ajustes rapidamente. Esse ciclo de desenvolvimento acelerado é uma vantagem competitiva inestimável.

Além dos protótipos, a customização pode ser aplicada diretamente na produção de pequenos lotes de peças de refrigeração industrial. Para equipamentos especializados ou projetos de nicho, onde a demanda por uma peça específica não justifica a produção em massa, as impressoras 3D industriais se tornam a solução ideal. Elas permitem que as empresas produzam exatamente o número de peças necessárias, sem desperdício de material ou de recursos. É como ter uma fábrica de peças sob demanda, sempre pronta para atender às mais variadas necessidades, desde tubulações complexas até suportes e adaptadores. Essa personalização ainda se estende a componentes que melhoram os sistemas de refrigeração, tornando-os mais eficientes.

Exemplos práticos de uso na indústria

Casos de sucesso já são uma realidade no cenário industrial. Muitas empresas de refrigeração utilizam a impressão 3D para criar gabaritos e ferramentas personalizadas que otimizam suas linhas de montagem, aumentando a precisão e reduzindo erros. Esses jigs e fixtures, como são chamados, são essenciais para manter a qualidade e a padronização dos produtos.

A impressão 3D também brilha na manutenção e reparo de equipamentos antigos ou raros. Quando uma peça original não está mais disponível no mercado, a manufatura aditiva surge como uma saída. Engenheiros podem digitalizar a peça danificada e reproduzi-la com precisão, prolongando a vida útil de equipamentos caros e evitando a necessidade de substituições completas. Essa capacidade mostra como a impressão 3D de peças para a indústria de refrigeração não é apenas sobre o futuro, mas sobre soluções práticas para desafios diários. É a sustentabilidade em ação, dando nova vida a máquinas que, de outra forma, seriam descartadas.

Impressão 3D para Unidades Condensadoras

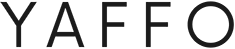

Unidades condensadoras são o coração de muitos sistemas de refrigeração, responsáveis pela dissipação do calor. Sua eficiência é crucial para o bom funcionamento de geladeiras, freezers e sistemas de ar condicionado. No entanto, o design e a fabricação de componentes para essas unidades podem ser bastante complexos, envolvendo geometrias intrincadas e requisitos de desempenho rigorosos. É aqui que a impressão 3D de peças para a indústria de refrigeração surge como uma aliada poderosa, transformando a maneira como esses componentes são desenvolvidos e produzidos. A tecnologia permite a criação de designs que seriam impossíveis com métodos convencionais.

A miniaturização e a otimização de espaço são tendências crescentes na indústria de refrigeração, e as unidades condensadoras não são exceção. Para que esses componentes sejam mais compactos e eficientes, é preciso desenvolver peças com canais de fluxo de ar e superfícies de troca de calor intrincadas. A fabricação tradicional, baseada em processos como usinagem ou moldagem, struggle para atender a essas demandas com eficiência e baixo custo. A liberdade de design oferecida pela manufatura aditiva se encaixa perfeitamente nesse cenário, permitindo a exploração de novas arquiteturas e materiais para melhorar o desempenho térmico.

Desafios na produção de peças para condensadores

A produção de peças para unidades condensadoras enfrenta uma série de desafios. Primeiro, a complexidade geométrica: muitas peças possuem aletas finas, canais curvos e estruturas internas que maximizam a área de superfície para a troca de calor. Fabricá-las com métodos tradicionais pode levar a altos custos de ferramental e a limitações de design, que comprometem a eficiência do produto final. Além disso, a precisão dimensional é fundamental para garantir o correto encaixe das peças e a ausência de vazamentos, o que exige um controle de qualidade extremamente rigoroso.

Outro desafio é a escolha dos materiais. As peças para condensadores devem ser resistentes à corrosão, suportar variações de temperatura e pressão, e, em muitos casos, ter alta condutividade térmica. Encontrar materiais que atendam a todos esses requisitos e que possam ser processados por métodos tradicionais nem sempre é fácil. A prototipagem rápida também é um problema. Testar diferentes configurações de aletas ou novos designs de canais de fluxo com a fabricação tradicional pode ser demorado e caro, atrasando o ciclo de desenvolvimento do produto. A impressão 3D para unidades condensadoras surge como uma alternativa robusta para superar esses obstáculos.

Soluções oferecidas pela impressão 3D

A impressão 3D oferece soluções inovadoras para os desafios da produção de peças para condensadores. A principal delas é a capacidade de criar geometrias intrincadas sem custos adicionais de ferramental. Isso significa que engenheiros podem projetar aletas e canais de fluxo otimizados para maximizar a troca de calor, sem se preocuparam com as limitações da manufatura. A liberdade de design permite a criação de estruturas leves e eficientes, que contribuem para a redução do consumo de energia dos sistemas de refrigeração.

Além disso, a manufatura aditiva acelera o processo de prototipagem. Com uma impressora 3D, é possível testar rapidamente diferentes designs de componentes para condensadores, avaliar seu desempenho e fazer ajustes iterativos em questão de dias. Essa agilidade reduz drasticamente o tempo de desenvolvimento e os custos associados a testes e validação. A impressão 3D de peças para a indústria de refrigeração também permite a utilização de materiais avançados, como polímeros de alta performance e metais, que oferecem propriedades mecânicas e térmicas superiores, garantindo a durabilidade e a eficiência das peças impressas. É como ter um atalho para a inovação.

Materiais Utilizados na Impressão 3D de Peças em Refrigeração Industrial

Web Stories em Destaque

A escolha do material é um pilar fundamental quando falamos de impressão 3D de peças para a indústria de refrigeração. Afinal, a peça precisa não só se encaixar perfeitamente, mas também resistir às condições adversas de temperatura, pressão e, muitas vezes, ambientes corrosivos. Não existe um material “mágico” que sirva para tudo; a decisão depende diretamente da função da peça, do ambiente em que ela será instalada e das propriedades mecânicas e térmicas exigidas. É como escolher o ingrediente certo para a receita perfeita.

A pesquisa e o desenvolvimento de novos materiais para a manufatura aditiva estão em constante evolução, o que tem ampliado enormemente as possibilidades para a indústria de refrigeração. Desde polímeros de alta performance até ligas metálicas, a gama de opções tem crescido, permitindo que as empresas encontrem a solução exata para suas necessidades. Essa flexibilidade na escolha do material é uma das maiores vantagens da tecnologia de impressão 3D em refrigeração, permitindo que projetos que antes eram inviáveis se tornem realidade.

Tipos de materiais mais comuns

Entre os materiais mais utilizados para a impressão 3D de peças para a indústria de refrigeração, destacam-se os polímeros de engenharia e, em alguns casos, metais. Para protótipos e peças não sujeitas a esforços mecânicos severos, materiais como o ABS e o PETG são populares devido à sua facilidade de impressão e custo-benefício.

Quando a peça exige maior resistência mecânica, térmica ou química, materiais como o nylon, o policarbonato (PC) e o PEEK (Polieteretercetona) entram em cena. O PEEK, por exemplo, é conhecido pela sua alta resistência a temperaturas elevadas e a produtos químicos, sendo ideal para componentes que estarão em contato com fluidos refrigerantes ou em ambientes de alta temperatura. Já para peças que exigem condutividade térmica ou maior resistência estrutural, a manufatura aditiva para peças de refrigeração também emprega ligas metálicas, como alumínio e aços inoxidáveis, impressas por tecnologias como a Selective Laser Melting (SLM). É uma verdadeira caixa de ferramentas materiais.

Propriedades dos materiais e suas aplicações

A escolha do material vai muito além da sua disponibilidade. As propriedades intrínsecas de cada material definem sua adequação para uma aplicação específica na indústria de refrigeração. Por exemplo, para dutos de ar ou carcaças, onde a leveza e a resistência a impactos são importantes, materiais como o ABS ou o ASA (Acrilonitrila estireno acrilato), que resiste bem a raios UV e intempéries, podem ser ideais. Da mesma forma, materiais com aditivos que conferem condutividade térmica podem ser usados para componentes que precisam auxiliar na dissipação de calor, mesmo que não sejam o principal trocador.

Para selos, gaxetas e isoladores, que precisam de flexibilidade e resistência a variações de temperatura, elastômeros termoplásticos (TPE) ou TPU (Poliuretano Termoplástico) são excelentes opções. E no caso de peças que estão em contato direto com o gás refrigerante, a compatibilidade química do material é crítica para evitar degradação e vazamentos. A impressão 3D de peças para a indústria de refrigeração permite que os engenheiros selecionem o material mais adequado, otimizando o desempenho e a durabilidade do componente. A capacidade de construir peças com geometrias complexas e propriedades específicas é um diferencial que posiciona a impressão 3D como uma tecnologia estratégica na indústria.

Desafios e Limitações da Impressão 3D na Refrigeração

Apesar de todas as vantagens e do entusiasmo em torno da impressão 3D de peças para a indústria de refrigeração, é fundamental reconhecer que a tecnologia, como qualquer outra, possui seus desafios e limitações. Não é uma solução mágica para todos os problemas, mas sim uma ferramenta poderosa que, quando bem aplicada, pode transformar processos. Entender essas barreiras é crucial para tomar decisões informadas e planejar investimentos de forma eficaz, garantindo que as expectativas estejam alinhadas com a realidade.

Um dos pontos a considerar é que, embora a impressão 3D tenha avançado muito, ela ainda não substitui a produção em massa de peças padronizadas para grandes volumes. Para certas aplicações, os métodos tradicionais de fabricação continuam sendo mais econômicos e eficientes. A questão é encontrar o equilíbrio certo e identificar onde a manufatura aditiva agrega mais valor. É como escolher entre um bisturi e um martelo: ambos são ferramentas, mas para propósitos diferentes.

Limitações técnicas e desafios de produção

As limitações técnicas da impressão 3D na indústria de refrigeração ainda existem. A velocidade de impressão, por exemplo, pode ser um fator limitante para a produção de grandes volumes de peças. Embora as impressoras industriais sejam muito mais rápidas que as de uso doméstico, elas ainda não competem com a velocidade de processos como a moldagem por injeção para milhares de unidades. A precisão dimensional e o acabamento superficial também podem variar dependendo da tecnologia e do material utilizados, exigindo, muitas vezes, processos de pós-processamento para atingir as especificações desejadas.

Outro desafio é a complexidade de escalar a produção. Projetar uma peça para impressão 3D exige um conhecimento específico do software e das características do processo. Garantir a repetibilidade e a qualidade consistente em diferentes máquinas e locais de produção é um grande desafio para a manufatura aditiva para peças de refrigeração em um ambiente industrial. Além disso, o tamanho da câmara de impressão limita o tamanho máximo das peças que podem ser produzidas em uma única peça, exigindo a montagem de componentes maiores.

Aspectos econômicos e logísticos

Os aspectos econômicos e logísticos também merecem atenção. Embora a impressão 3D possa reduzir os custos de ferramental e tempo de prototipagem, o custo por peça para volumes médios e grandes ainda pode ser mais alto do que com métodos tradicionais. O preço dos materiais de impressão, especialmente os polímeros de alta performance e os pós metálicos, pode ser considerável. E há o investimento inicial em equipamentos de alta qualidade e o treinamento de pessoal especializado.

Logisticamente, a cadeia de suprimentos para materiais de impressão 3D ainda é menos desenvolvida do que a de insumos para manufatura tradicional, o que pode impactar a disponibilidade e o custo. Além disso, para empresas com produção global, garantir a padronização e a certificação de peças impressas em 3D em diferentes regiões pode ser um processo complexo. Apesar desses desafios, a impressão 3D de peças para a indústria de refrigeração continua a evoluir rapidamente, com pesquisas contínuas focadas em superar essas barreiras e tornar a tecnologia ainda mais acessível e eficiente.

Futuro da Impressão 3D na Indústria de Refrigeração

O futuro da impressão 3D de peças para a indústria de refrigeração parece promissor e repleto de inovações. Essa tecnologia, que já revolucionou a prototipagem e a customização, está em constante evolução e promete transformar ainda mais a forma como sistemas de refrigeração são projetados, produzidos e mantidos. Não estamos falando de um mero ajuste, mas de uma mudança de paradigma, onde a flexibilidade do design e a eficiência de produção se tornam elementos centrais. É como vislumbrar um mapa de estradas com novas rotas ainda a serem exploradas, prometendo levar a lugares antes inalcançáveis.

A medida que os materiais se tornam mais avançados, as impressoras mais rápidas e os softwares mais intuitivos, as barreiras atuais tendem a diminuir. A expectativa é que a manufatura aditiva para peças de refrigeração se integre cada vez mais aos processos de produção existentes, complementando e otimizando as cadeias de valor. Essa integração será crucial para empresas que buscam se manter competitivas e inovadoras em um mercado em constante transformação, que exige cada vez mais agilidade e capacidade de resposta.

Tendências e inovações

Uma das maiores tendências é a contínua melhoria na performance dos materiais. Veremos o desenvolvimento de polímeros com maior resistência térmica e química, e ligas metálicas com propriedades otimizadas para aplicações específicas em refrigeração. Isso abrirá portas para a fabricação de componentes que hoje seriam inviáveis ou excessivamente caros de produzir. A pesquisa em materiais inteligentes, capazes de reagir a mudanças de temperatura ou pressão, também pode trazer inovações surpreendentes para componentes de automação e controle em sistemas de refrigeração.

Outra tendência é o aprimoramento das próprias impressoras. Máquinas mais rápidas, com maior volume de construção e múltiplas cabeças de impressão, permitirão a produção simultânea de diversas peças ou o uso de múltiplos materiais em uma única impressão. Isso significa mais agilidade e complexidade em um único processo. A integração da inteligência artificial e do aprendizado de máquina no software de impressão também promete otimizar o processo, prevendo falhas e ajustando parâmetros em tempo real, tornando a impressão 3D de peças para a indústria de refrigeração ainda mais inteligente e autônoma.

Expectativas para a próxima década

Para a próxima década, esperamos que a impressão 3D para protótipos na indústria de refrigeração se torne um padrão. A capacidade de prototipar e validar designs em dias, e não em semanas, será um diferencial competitivo. A produção de peças de reposição sob demanda e de componentes altamente customizados também se tornará mais comum, reduzindo estoques e otimizando a cadeia de suprimentos. Isso é especialmente relevante para equipamentos legados ou sistemas de nicho, onde a disponibilidade de peças pode ser um problema.

“A impressão 3D não é só uma ferramenta de fabricação; é um catalisador de ideias, um motor para o design que antes era impraticável. Ela nos permite sonhar com novas formas e funções.” – Dr. Ana Paula Silva, Especialista em Manufatura Aditiva.

Além disso, a impressão 3D de peças para a indústria de refrigeração tem o potencial de tornar a indústria mais sustentável. A otimização do design para reduzir o consumo de material, a possibilidade de usar materiais reciclados e a produção sob demanda para evitar desperdícios são apenas algumas das formas como a tecnologia pode contribuir para um futuro mais verde. A expectativa é que, na próxima década, a manufatura aditiva seja uma parte intrínseca da paisagem industrial, permitindo inovações que hoje nem sequer imaginamos.

FAQ: Perguntas Frequentes sobre Impressão 3D e Refrigeração

Como a impressão 3D é usada para produzir peças na indústria de refrigeração?

A impressão 3D é utilizada na indústria de refrigeração para a produção de protótipos funcionais, componentes customizados e ferramentas especializadas. Ela permite a criação rápida de peças com geometrias complexas para testes de design, otimização de fluxo de ar em dutos e desenvolvimento de invólucros personalizados. Fabricar peças sob demanda agiliza o desenvolvimento de produtos, reduzindo o tempo e o custo de produção.

Quais os benefícios da impressão 3D para protótipos funcionais em refrigeração?

Os principais benefícios incluem a drástica redução do tempo e do custo de desenvolvimento de produtos. Com a impressão 3D, é possível testar múltiplas iterações de um protótipo em questão de dias, identificar falhas e aprimorar o design antes da produção em massa. Isso otimiza o ciclo de inovação e garante que o produto final seja mais eficiente e adequado às necessidades do mercado.

Quais tipos de peças para refrigeração podem ser produzidas em impressoras 3D?

Diversas peças podem ser produzidas, incluindo dutos de ar otimizados, suportes internos, carcaças de componentes eletrônicos, gabaritos e fixadores para montagem, aletas de trocadores de calor com geometrias complexas e protótipos de válvulas. A capacidade de fabricar esses itens com precisão e customização é um diferencial da impressão 3D de peças para a indústria de refrigeração.

Quais tecnologias de impressão 3D são mais indicadas para a indústria de refrigeração?

Para a indústria de refrigeração, as tecnologias mais indicadas incluem FDM (Modelagem por Deposição Fundida) para protótipos e peças de uso geral, SLA (Estereolitografia) para protótipos de alta precisão e acabamento, e SLS (Sinterização Seletiva a Laser) para peças com boa resistência mecânica. Para componentes metálicos, SLM (Fusão Seletiva a Laser) é a escolha para a produção de peças robustas e funcionais.

Como a impressão 3D reduz custos no desenvolvimento de peças para refrigeração?

A redução de custos ocorre principalmente pela eliminação da necessidade de ferramentais caros, como moldes de injeção, nos estágios iniciais de desenvolvimento. A capacidade de prototipar rapidamente evita erros caros na fase de produção, e a possibilidade de produzir peças sob demanda minimiza o desperdício de material e reduz os custos de estoque, impactando positivamente a cadeia de suprimentos.

Quais materiais são utilizados para impressão 3D de peças em refrigeração industrial?

Os materiais mais comuns incluem polímeros como ABS, PETG, Nylon, policarbonato (PC) e PEEK, escolhidos por sua resistência térmica, mecânica e química. Para aplicações que exigem maior resistência ou condutividade térmica, metais como alumínio e aços inoxidáveis também são empregados, dependendo da tecnologia de impressão 3D utilizada.

Conclusão

Resumo dos pontos abordados

Nesta jornada pelo universo da impressão 3D de peças para a indústria de refrigeração, exploramos como essa tecnologia está moldando o futuro do setor. Vimos que a manufatura aditiva vai muito além da simples criação de objetos, representando uma verdadeira revolução na forma como protótipos são desenvolvidos, peças customizadas são fabricadas e a produção é otimizada. Abordamos suas aplicações em diversas áreas, desde o desenvolvimento de protótipos funcionais até a criação de componentes para unidades condensadoras, destacando as vantagens como a redução de custos, a flexibilidade de design e a aceleração do tempo de desenvolvimento. Discutimos as tecnologias de impressão mais relevantes e a importância da escolha dos materiais, sem deixar de lado os desafios e as limitações que ainda precisam ser superados.

Reflexão sobre o impacto da impressão 3D na indústria de refrigeração

A impressão 3D de peças para a indústria de refrigeração não é apenas uma tendência, mas uma realidade que está remodelando o panorama industrial. Ela convida à inovação, à experimentação e à busca por soluções que antes eram consideradas impossíveis. Ao abrir as portas para designs complexos, materiais avançados e uma produção mais ágil e personalizada, a manufatura aditiva está empoderando engenheiros e empresas a criar sistemas de refrigeração mais eficientes, compactos e sustentáveis. É uma tecnologia que nos desafia a pensar além das fronteiras do convencional, cultivando um ambiente de criatividade e progresso. O que mais podemos construir com essa tecnologia que nos permite sonhar tão grande?

Impressão 3D: Como Controlar a Consistência do Material Eficazmente