Materiais Usados na Impressão 3D para Moldes Sand Casting

A escolha do material é crucial quando falamos em usar impressão 3D para criar moldes de fundição em areia. Não se trata apenas de imprimir uma forma, mas de garantir que essa forma resista ao processo de moldagem e, posteriormente, permita a criação de peças de alta qualidade. Pense nos materiais como os “ingredientes” da sua receita de bolo: cada um tem um papel fundamental e a escolha errada pode estragar tudo. Felizmente, a tecnologia de impressão 3D evoluiu muito, oferecendo uma gama cada vez maior de opções.

Ao longo do tempo, diversos polímeros e resinas foram desenvolvidos especificamente para atender às demandas de resistência térmica e mecânica exigidas na fundição. Essa área é um verdadeiro laboratório de inovação, com pesquisadores e engenheiros buscando constantemente novas soluções. É como um alquimista moderno, transformando plásticos em “ouro” para a fundição.

Tipos de plásticos e resinas

No universo da impressão 3D para moldes de fundição, os materiais mais comuns são polímeros termoplásticos e resinas fotopoliméricas. Cada um tem suas particularidades. Os termoplásticos, como o PLA (ácido polilático) e o ABS (acrilonitrila butadieno estireno), são populares pela sua acessibilidade e facilidade de impressão 3D para moldes de fundição. O PLA, por exemplo, é biodegradável e derivado de recursos renováveis, o que o torna uma opção mais sustentável. Já o ABS é conhecido pela sua durabilidade e resistência ao impacto.

No caso das resinas fotopoliméricas, usadas em tecnologias como SLA (Estereolitografia) e DLP (Digital Light Processing), a precisão e o detalhe que elas permitem alcançar são impressionantes. Essas resinas são curadas por luz ultravioleta, resultando em moldes com superfícies muito lisas e tolerâncias apertadas. Para fundição em areia, resinas com características de baixa expansão térmica e boa resistência à queima são preferíveis, pois ajudam a evitar defeitos na peça fundida. A escolha entre eles dependerá da complexidade do molde e das exigências da sua aplicação.

Novos materiais inovadores

A inovação não para e, a cada dia, surgem novos materiais promissores para usar impressão 3D para criar moldes de fundição em areia. Além dos plásticos e resinas tradicionais, a pesquisa e o desenvolvimento têm explorado compostos com cargas cerâmicas ou metálicas, que melhoram ainda mais a resistência térmica e a durabilidade dos moldes impressos. Imagine um material que é leve como plástico, mas aguenta o calor como um metal!

Um exemplo disso são os materiais à base de areia aglomerada por jatos de ligante, que permitem imprimir diretamente os moldes de areia sem a necessidade de um padrão intermediário. Isso, para a fundição em areia com impressão 3D, representa um salto gigante em termos de eficiência e redução de etapas. Outros desenvolvimentos incluem novos polímeros que se decompõem de forma mais limpa durante o processo de fundição, minimizando resíduos e fumaça. É um campo em constante ebulição, e estar atento a essas novidades pode abrir portas para soluções ainda mais eficientes e sustentáveis em seus projetos de fundição.

Tipos de Impressoras 3D para Moldes de Fundição

Escolher a impressora certa é tão importante quanto escolher o material adequado ao querer usar impressão 3D para criar moldes de fundição em areia. Existem diferentes tecnologias de impressão 3D, e cada uma tem suas características, vantagens e desvantagens, especialmente quando aplicadas à criação de moldes de areia usando impressão 3D. Entender as distinções entre elas é fundamental para otimizar seu processo e obter os melhores resultados. Não existe uma solução única para todos os casos; a escolha ideal dependerá das suas necessidades específicas de qualidade, custo e velocidade.

Quando falamos em impressoras 3D, a variedade é grande, desde as mais acessíveis para uso doméstico até as máquinas industriais de alta performance. Para a fundição, a precisão e a capacidade de lidar com materiais específicos são fatores decisivos. É como escolher a ferramenta certa para cada tipo de trabalho: uma chave de fenda não substitui um martelo, e uma impressora FDM pode não ser a melhor para um molde que exige extrema precisão de superfície.

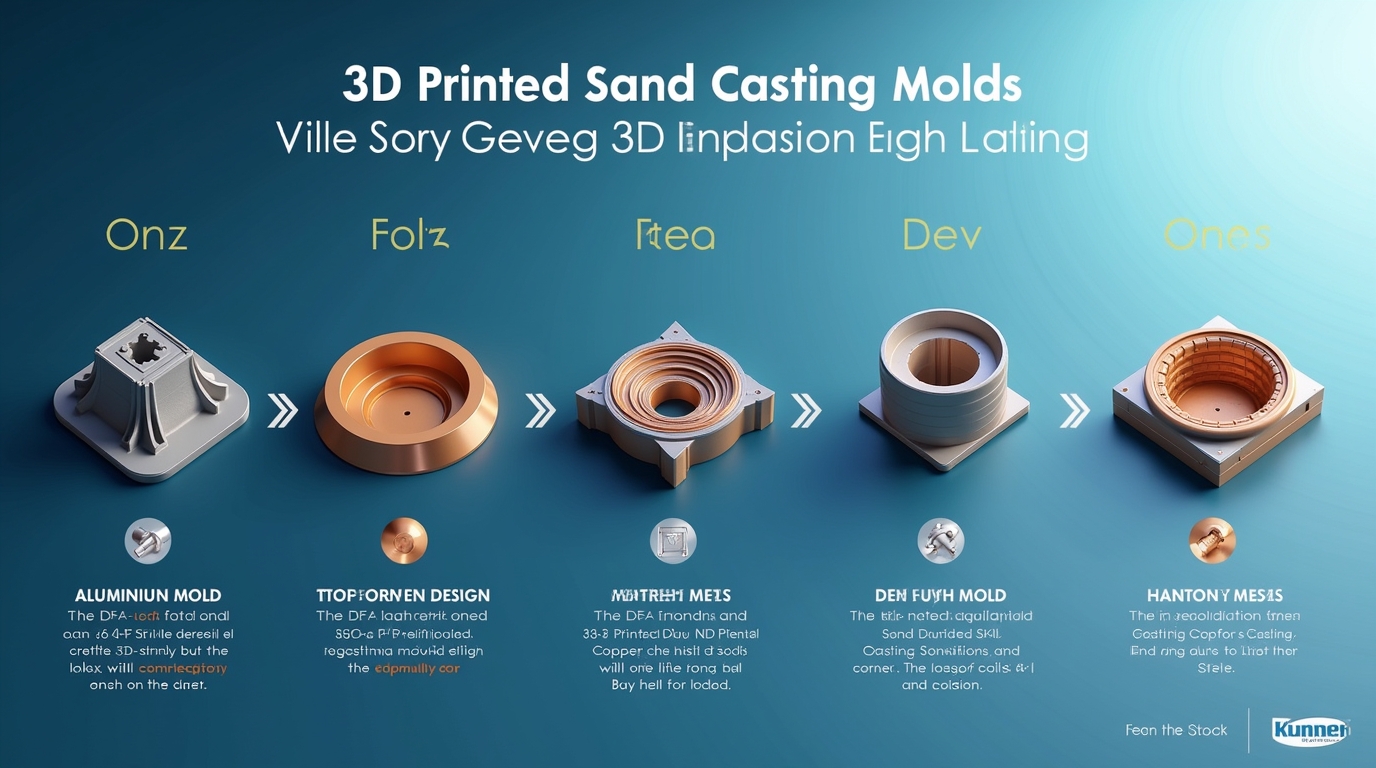

Impressoras FDM e SLA

As impressoras FDM (Modelagem por Deposição Fundida) são as mais conhecidas e acessíveis, ideais para quem está começando a usar impressão 3D para criar moldes de fundição em areia. Elas funcionam extrudando um filamento termoplástico derretido camada por camada. Sua principal vantagem é o baixo custo e a facilidade de uso, o que as torna excelentes para prototipagem rápida e moldes com tolerâncias menos apertadas. No entanto, a qualidade da superfície e a precisão dimensional podem ser limitadas em comparação com outras tecnologias. O calor gerado durante a fundição pode causar deformações se o molde FDM não for projetado adequadamente.

Já as impressoras SLA (Estereolitografia) utilizam um laser para curar (solidificar) resinas líquidas fotopoliméricas, criando camadas extremamente finas e detalhadas. Isso resulta em moldes com acabamento superficial superior e alta precisão dimensional, tornando-as ideais para a tecnologia de impressão 3D na fundição em areia onde a complexidade e o detalhe são cruciais. A desvantagem é o custo mais elevado das máquinas e dos materiais, além da necessidade de pós-processamento, como a lavagem e cura UV. No entanto, para peças que exigem alta fidelidade, a SLA é a escolha preferida.

Comparação de impressoras 3D no mercado

Além das FDM e SLA, outras tecnologias de impressoras 3D para moldes de fundição merecem destaque. As impressoras DLP (Digital Light Processing) são semelhantes às SLA, mas usam um projetor digital para curar seções inteiras de resina de uma vez, resultando em maior velocidade de impressão 3D para moldes de fundição. São ideais para produção em massa de peças pequenas e detalhadas. Outra tecnologia relevante é a Binder Jetting, que aglomera partículas de areia ou pó metálico com um ligante líquido. Essa é uma das mais promissoras para a fundição sand casting com tecnologia 3D porque permite a impressão direta dos moldes de areia, eliminando a necessidade de criar padrões.

A escolha da impressora dependerá de fatores como o volume de produção, a complexidade da peça, o material que será fundido e, claro, o orçamento disponível. Para protótipos e testes iniciais de como funciona a fundição com moldes impressos em 3D, uma FDM pode ser suficiente. Para peças de alta precisão e produção mais séria, SLA, DLP ou Binder Jetting serão mais vantajosas. Recomenda-se pesquisar os modelos específicos no mercado, como os da Stratasys, 3D Systems ou ExOne, e analisar as especificações para saber qual se encaixa melhor nas suas necessidades.

Aplicações e Exemplos Práticos da Impressão 3D na Fundição em Areia

Web Stories em Destaque

A impressão 3D para moldes de fundição não é apenas uma promessa futurista; ela já é uma realidade transformadora em diversas indústrias. Desde a criação de protótipos complexos até a produção de peças de alta performance, a capacidade de usar impressão 3D para criar moldes de fundição em areia está redefinindo os limites do que é possível na manufatura. É como ter um ateliê de arte digital na ponta dos seus dedos, pronto para materializar qualquer design que você possa imaginar.

Os campos de aplicação são vastos, e a cada dia novas indústrias descobrem o potencial dessa tecnologia de impressão 3D na fundição em areia. Do setor automotivo ao aeroespacial, passando pela arte e pelo design de produtos, a flexibilidade e a agilidade que a impressão 3D oferece são inestimáveis. Historicamente, a fundição era um processo demorado e caro para protótipos, mas a impressão 3D mudou esse cenário radicalmente.

Casos de sucesso

Um dos exemplos mais notáveis da impressão 3D para moldes de fundição de metal é na indústria automotiva. Montadoras de veículos de ponta usam essa tecnologia para prototipar componentes complexos do motor, como blocos e cabeçotes, de forma muito mais rápida e econômica. Antes, a criação desses protótipos levava meses e custava fortunas; agora, pode ser feita em dias, permitindo iterações rápidas de design e engenharia.

Outro caso de sucesso é a indústria aeroespacial, onde a precisão e a leveza são críticas. Empresas estão utilizando a fundição sand casting com tecnologia 3D para produzir peças para turbinas e componentes estruturais. A capacidade de criar geometrias otimizadas, que seriam impossíveis com métodos tradicionais, resulta em componentes mais eficientes e leves, contribuindo para a economia de combustível e o desempenho. Além disso, pequenas e médias empresas têm se beneficiado enormemente da prototipagem rápida, que reduz o tempo de desenvolvimento de novos produtos e permite que cheguem ao mercado mais rapidamente. A vantagens da impressão 3D na fundição em areia neste contexto são claras: inovação acelerada e custos otimizados.

Industriais e artesanais: usos diversos

A beleza da impressão 3D para moldes de fundição é a sua aplicabilidade tanto em grandes indústrias quanto em ambientes artesanais. Em escala industrial, além da automotiva e aeroespacial, a indústria naval utiliza a criação de moldes de areia usando impressão 3D para fabricar peças grandes e componentes especializados para motores de navios. A agricultura também encontrou na impressão 3D uma aliada para produzir peças de reposição e componentes customizados para máquinas agrícolas, reduzindo o tempo de inatividade e os custos de manutenção.

No campo artesanal e de pequenas produções, a tecnologia permite que designers de joias criem protótipos e até moldes para peças complexas com facilidade. Artistas e escultores podem transformar suas visões digitais em realidade física, produzindo esculturas e elementos decorativos com detalhes intrincados que seriam extremamente difíceis ou impossíveis de esculpir manualmente. A impressão 3D para moldes de fundição democratiza o acesso a técnicas de fabricação avançadas, capacitando tanto o engenheiro de grandes indústrias quanto o artesão local a inovar e expandir seus negócios.

Erros Comuns e Desafios na Impressão 3D de Moldes de Fundição

Mesmo com todos os avanços, usar impressão 3D para criar moldes de fundição em areia não está livre de desafios. Como qualquer tecnologia nova, há uma curva de aprendizado e, ocasionalmente, tropeços no caminho. Ignorar esses obstáculos pode levar a resultados frustrantes e perdas de tempo e material. É importante lembrar que a impressão 3D é uma ferramenta, e como qualquer ferramenta, a eficácia do seu uso depende da habilidade e do conhecimento do operador. Pense em um pintor: os melhores quadros não vêm apenas das melhores tintas, mas da técnica e experiência do artista.

Os desafios podem surgir em diferentes etapas do processo, desde o design inicial até a pós-produção. No entanto, a boa notícia é que a maioria desses erros é evitável com planejamento, conhecimento e atenção aos detalhes. A chave para o sucesso é antecipar os problemas e ter estratégias para lidar com eles.

Como evitar falhas no design

Um dos erros mais comuns ao tentar usar impressão 3D para criar moldes de fundição em areia começa na fase de design. Falhas no modelo 3D, como geometrias complexas demais que geram muitos suportes, paredes muito finas ou espessuras inconsistentes, podem comprometer a integridade do molde impresso. Para evitar isso, é fundamental projetar o molde com a impressão 3D para moldes de fundição em mente. Utilize softwares CAD avançados que ofereçam ferramentas de análise de espessura e detecção de erros de malha.

Outro ponto crucial é a compensação da contração do material de fundição. Diferentes metais se contraem em taxas diferentes ao resfriar, e o molde precisa ser ligeiramente maior para compensar essa variação. Negligenciar essa compensação pode resultar em peças fundidas com dimensões incorretas. Além disso, é importante pensar na remoção do molde de areia após a fundição e projetar o padrão com ângulos de saída adequados para facilitar esse processo. Um bom design é a base para o sucesso da criação de moldes de areia usando impressão 3D.

Soluções para problemas frequentes

Mesmo com um bom design, alguns problemas podem aparecer durante a impressão 3D para moldes de fundição. Um dos mais frequentes é a deformação ou empenamento do molde durante a impressão, especialmente com materiais termoplásticos. Isso pode ser resolvido otimizando as configurações da impressora, como a temperatura da mesa e a velocidade de impressão, e utilizando materiais com menor taxa de contração. Para a tecnologia de impressão 3D na fundição em areia de SLA, calibrar corretamente o laser e monitorar a temperatura da resina são essenciais.

Outro desafio é a formação de bolhas de ar ou porosidade no material impresso, que pode comprometer a resistência do molde. Para resolver isso, certifique-se de que o filamento ou resina estejam armazenados adequadamente e que não haja umidade. Em processos de Binder Jetting, a qualidade da areia e a aplicação consistente do ligante são cruciais para evitar porosidade. Finalmente, é importante lembrar que a qualidade do processo de moldagem em areia com impressão 3D também depende da qualidade da areia e do aglutinante usados na fundição, e na maioria dos casos, testes e prototipagem são excelentes formas de identificar e resolver problemas antes da produção em grande escala.

Sustentabilidade e Impacto Ambiental da Impressão 3D

Quando falamos em manufatura, o impacto ambiental é uma preocupação crescente. E no contexto de como usar impressão 3D para criar moldes de fundição em areia, a questão da sustentabilidade assume um papel importante. Será que essa nova tecnologia é apenas mais uma fonte de resíduos, ou ela oferece um caminho para uma produção mais verde? A resposta, felizmente, pende para o lado positivo. A impressão 3D, em muitos aspectos, se alinha com princípios de sustentabilidade que são cada vez mais urgentes para o nosso planeta.

A preocupação com o meio ambiente nos leva a repensar processos e buscar alternativas que minimizem o consumo de recursos e a geração de poluição. A impressão 3D para moldes de fundição, comparada aos métodos tradicionais, apresenta uma série de vantagens que a tornam uma opção ecologicamente mais consciente. É como comparar a produção de um item sob medida com a produção em massa: o primeiro, muitas vezes, gera menos desperdício.

Comparação de métodos tradicionais e impressão 3D

Os métodos tradicionais de fundição, em particular aqueles que dependem da fabricação de modelos físicos para cada iteração do design, podem gerar uma quantidade significativa de resíduos. A usinagem de modelos em madeira ou metal, por exemplo, produz aparas e cavacos. Além disso, a necessidade de produzir moldes de prova antes da produção final contribui para o desperdício de material e energia. A fundição em areia com impressão 3D, por outro lado, elimina muitas dessas etapas intermediárias.

A impressão 3D para moldes de fundição é um processo aditivo, o que significa que ele constrói objetos camada por camada, usando apenas a quantidade de material necessária. Isso contrasta com os processos subtrativos (como a usinagem), que removem material de um bloco maior, gerando sobras. Na criação de moldes de areia usando impressão 3D, se o molde é impresso diretamente em areia (Binder Jetting), não há necessidade de um modelo físico, reduzindo ainda mais o consumo de matéria-prima e o descarte de “sucata”. Em um mundo que busca otimização de recursos, essa abordagem é um grande passo à frente.

Benefícios ambientais da tecnologia

Os benefícios ambientais da tecnologia de impressão 3D na fundição em areia são múltiplos. Primeiro, a redução do desperdício de material já mencionado é significativa. Ao usar apenas o que é preciso, poupamos recursos naturais e diminuímos a quantidade de resíduos enviados para aterros sanitários. Segundo, a capacidade de prototipagem rápida e a facilidade de iteração de design significam menos “erros” caros no processo de produção, o que também se traduz em menos material e energia desperdiçados.

Além disso, a impressão 3D para moldes de fundição de metal muitas vezes permite a produção local. Em vez de transportar modelos ou peças por longas distâncias, os moldes podem ser impressos onde serão usados, reduzindo o consumo de combustíveis fósseis e as emissões de carbono associadas ao transporte. Algumas tecnologias de impressão 3D também permitem o uso de materiais reciclados ou biodegradáveis, como o PLA, amplificando ainda mais o impacto positivo. Em resumo, a capacidade de usar impressão 3D para criar moldes de fundição em areia não só otimiza processos, mas também contribui para um futuro mais sustentável na manufatura.

Comparação entre Impressão 3D e Métodos Tradicionais de Fundição

Ao considerar a impressão 3D para moldes de fundição, é natural se perguntar como ela se compara aos métodos de fundição tradicionais que existem há milênios. A fundição em areia, por exemplo, é uma arte ancestral que remonta a milhares de anos, aprimorada ao longo de séculos. Será que uma tecnologia tão nova pode realmente superar a sabedoria e a eficiência de processos tão estabelecidos? A verdade é que a impressão 3D para moldes de fundição não veio para substituir completamente os métodos tradicionais, mas sim para complementá-los e, em muitos casos, oferecer soluções mais eficazes e econômicas.

É como comparar um carro autônomo com um cavalo: ambos te levam de um lugar para outro, mas cada um tem suas vantagens e desvantagens dependendo do terreno e da necessidade. Entender onde cada método se destaca é crucial para tomar decisões inteligentes em seus projetos de fundição.

Vantagens e desvantagens de cada método

Os métodos tradicionais de fundição, como a fundição em areia ou em coquilha, são extremamente eficazes para a produção em massa e para peças com geometrias mais simples. Suas principais vantagens incluem o baixo custo por peça em grandes volumes, a robustez do processo e a familiaridade com as técnicas. No entanto, eles apresentam desvantagens notáveis: alta demanda de tempo e custo para a criação de matrizes e moldes (ferramentais), pouca flexibilidade para mudanças de design e custos proibitivos para protótipos ou produções de baixo volume.

A impressão 3D para moldes de fundição, por sua vez, brilha em cenários opostos. Suas vantagens incluem a capacidade de criar geometrias complexas e otimizadas que seriam impossíveis com métodos tradicionais, a rapidez na prototipagem e na produção de peças únicas ou de baixo volume, e a flexibilidade para iterar designs rapidamente sem custos adicionais de ferramentaria. A desvantagem é que o custo por peça pode ser mais alto em grandes volumes em comparação com a fundição tradicional, e o processo pode ser mais lento para produções em escala industrial. A criação de moldes de areia usando impressão 3D é a heroína para quem busca inovação e agilidade.

Análise custo-benefício

A análise custo-benefício ao usar impressão 3D para criar moldes de fundição em areia versus métodos tradicionais é complexa e depende de vários fatores. Para protótipos e peças complexas de baixo volume, a impressão 3D é quase sempre a opção mais econômica e rápida. O custo inicial de um modelo 3D é virtualmente zero comparado ao da usinagem de um ferramental, e a capacidade de testar e ajustar designs rapidamente economiza tempo e dinheiro a longo prazo. A impressão 3D para moldes de fundição de metal permite que empresas inovem sem o peso de altos investimentos iniciais em ferramental.

Para produções de alto volume de peças simples, os métodos tradicionais ainda são mais competitivos em termos de custo por unidade. No entanto, mesmo neste cenário, a tecnologia de impressão 3D na fundição em areia pode ser utilizada para criar os protótipos iniciais ou para produzir pequenas séries de peças customizadas. É crucial considerar não apenas o custo direto de produção, mas também os custos indiretos, como o tempo de lançamento no mercado (time-to-market), a flexibilidade de design e a capacidade de resposta a mudanças. Em muitas situações, a combinação inteligente de ambas as tecnologias pode ser a solução ideal, aproveitando o melhor de cada mundo.

FAQ – Perguntas Frequentes sobre Impressão 3D para Moldes de Fundição

Nesta seção, vamos responder às perguntas mais comuns sobre como usar impressão 3D para criar moldes de fundição em areia. Entender esses conceitos básicos é fundamental para quem quer mergulhar nessa tecnologia fascinante e suas aplicações práticas.

O que é fundição em areia com impressão 3D?

É a técnica de fabricar objetos de metal utilizando moldes de areia que foram criados previamente por uma impressora 3D. Em vez de usinar um modelo físico para prensar a areia ou construir um molde manualmente, a impressora 3D constrói o molde diretamente a partir de um projeto digital, revolucionando o processo de moldagem em areia com impressão 3D.

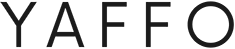

Como funciona o processo de criar moldes de fundição usando impressão 3D?

O processo geralmente começa com o design do molde em um software 3D. Em seguida, esse modelo digital é enviado para uma impressora 3D. Dependendo da impressora 3D para moldes de fundição, ela pode construir o modelo do padrão (que será usado para criar o molde de areia) ou imprimir o molde de areia diretamente (Binder Jetting). Uma vez que o molde de areia esteja pronto e, se necessário, montado, o metal líquido é vertido nele. Após o resfriamento, o molde é quebrado para revelar a peça fundida. É um ciclo que simplifica a criação de moldes de areia usando impressão 3D.

Quais são as vantagens da impressão 3D para moldes de fundição em areia?

As vantagens da impressão 3D na fundição em areia são muitas:

- Rapidez: Criação de protótipos e peças em dias, não em semanas ou meses.

- Custo-benefício: Reduz custos de ferramentaria, especialmente para produções de baixo volume.

- Flexibilidade de design: Permite criar geometrias complexas e otimizadas que seriam impossíveis com métodos tradicionais.

- Redução de desperdício: Processo aditivo que usa apenas o material necessário.

Esses pontos mostram como funciona a fundição com moldes impressos em 3D de forma mais eficiente.

Que tipos de materiais podem ser usados na impressão 3D para moldes sand casting?

Os materiais mais comuns são polímeros termoplásticos (como PLA e ABS) e resinas fotopoliméricas para criar os padrões ou moldes. Existem também tecnologias, como o Binder Jetting, que imprimem diretamente em areia, utilizando uma resina como aglutinante. Essa diversidade de materiais é crucial para a impressão 3D para moldes sand casting.

É possível imprimir moldes complexos em 3D para fundição em areia?

Sim, e essa é uma das maiores vantagens da impressão 3D na fundição em areia! A tecnologia de impressão 3D na fundição em areia se destaca justamente pela capacidade de produzir moldes com geometrias internas e externas extremamente complexas, que seriam inviáveis ou muito caras de serem produzidas por métodos convencionais. Isso abre portas para designs de peças inovadores e otimizados, especialmente na impressão 3D para moldes de fundição de metal.

Qual o custo aproximado de usar impressão 3D para criação de moldes de fundição?

O custo varia bastante. Depende do tamanho e complexidade do molde, do material usado, do tipo de impressora 3D e do volume de produção. Para protótipos e produções de baixo volume, a impressão 3D para moldes de fundição tende a ser mais econômica que os métodos tradicionais, pois elimina o custo de ferramentais. Para grandes volumes, o custo por peça pode ser maior, mas o retorno sobre o investimento (ROI) pode ser elevado pela agilidade e inovação que a tecnologia permite. É um investimento que se paga na fundição sand casting com tecnologia 3D.

Conclusão: O Futuro da Fundição com Impressão 3D

A jornada de como usar impressão 3D para criar moldes de fundição em areia nos levou por um caminho de inovação e descobertas. Vimos que essa tecnologia não é apenas uma moda passageira, mas uma ferramenta poderosa que está mudando a forma como pensamos a fabricação. Desde a capacidade de criar geometrias intrincadas até a otimização de custos e o impulso à sustentabilidade, a impressão 3D para moldes de fundição está se firmando como um pilar essencial na indústria moderna.

É fácil se sentir inspirado ao ver as possibilidades que a impressão 3D abre. É como testemunhar o início de uma nova era, onde a criatividade humana é liberada de antigas restrições técnicas. Pense nos artesãos e engenheiros que, antes, só podiam sonhar com as formas e eficiências que agora se tornam realidade. É a democratização da fabricação, um convite para sonharmos mais alto e construirmos melhor.

Reflexão sobre a evolução da tecnologia

Vivemos em um tempo de mudanças tecnológicas aceleradas. Poucas décadas atrás, a ideia de imprimir um molde complexo a partir de um arquivo digital parecia ficção científica. Hoje, ela é uma prática industrial consolidada. Essa evolução nos mostra que a inovação é um processo contínuo, onde cada avanço pavimenta o caminho para o próximo. A tecnologia de impressão 3D na fundição em areia é um testemunho da engenhosidade humana em resolver problemas complexos com soluções cada vez mais inteligentes e eficientes. Ela nos lembra que, com persistência e criatividade, o impossível de ontem se torna a rotina de hoje.

A capacidade de adaptar e transformar processos tradicionais com novas ferramentas é o que impulsiona o progresso. A impressão 3D para moldes de fundição não anula a sabedoria acumulada em séculos de fundição; pelo contrário, ela a eleva, tornando-a mais acessível, versátil e adaptada às demandas do século XXI. É um casamento perfeito entre o antigo e o novo, onde a tradição encontra a inovação.

Perspectivas para o mercado de fundição

O futuro do mercado de fundição, impulsionado pela impressão 3D para moldes de fundição, é promissor. Espera-se que essa tecnologia continue a se expandir, tornando-se mais acessível e integrada aos fluxos de trabalho de produção. Veremos mais empresas adotando a criação de moldes de areia usando impressão 3D não apenas para protótipos, mas para a produção em pequena e média escala de peças finais. A personalização em massa e a fabricação sob demanda se tornarão a norma, e não a exceção.

A pesquisa e o desenvolvimento em novos materiais e métodos de impressão 3D continuarão a empurrar os limites do que é possível, tornando a impressão 3D para moldes de fundição de metal ainda mais eficiente e econômica. Estamos apenas no começo da revolução que a impressão 3D trará à fundição. O que você fará com essa ferramenta poderosa em suas mãos para transformar a realidade?

Impressão 3D de Peças para a Indústria de Sinalização: Uma Revolução Visual