Uso de Bicos Maiores para Melhorar Superfícies em Impressão 3D

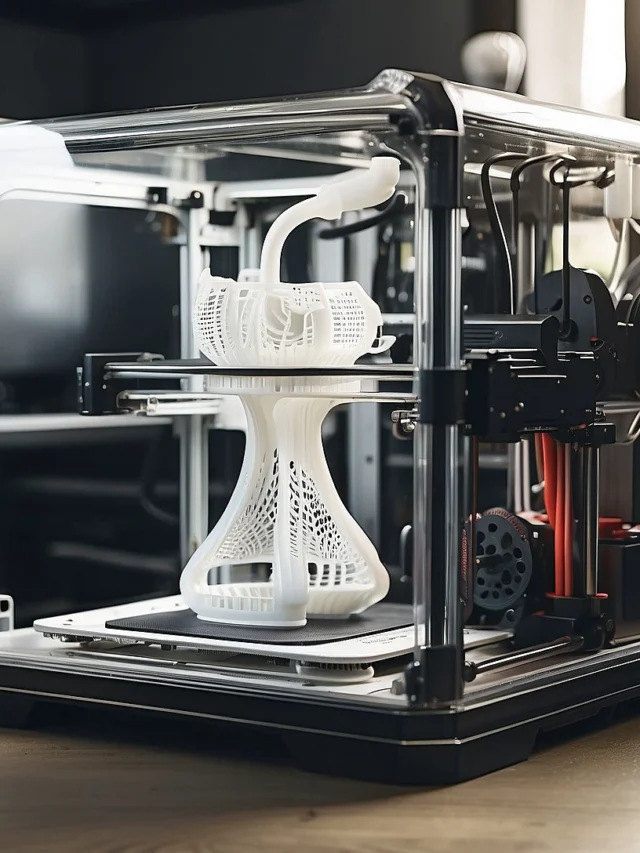

Um dos segredos para otimizar a superfície na impressão 3D e conseguir um acabamento de alta qualidade, especialmente em peças maiores, pode estar na escolha do bico da sua impressora. Muitas vezes, pensamos apenas na precisão de bicos finos, mas os bicos maiores guardam vantagens interessantes para quem busca superfícies mais lisas e uniformes. A ideia por trás disso é que bicos de diâmetro maior permitem a deposição de camadas mais espessas de material, o que, por sua vez, pode reduzir o número de camadas necessárias para a peça e, consequentemente, as linhas visíveis entre elas. É como pintar uma parede com um rolo grande em vez de um pincel pequeno: o resultado tende a ser mais homogêneo e rápido.

Essa técnica é particularmente útil para objetos que não exigem detalhes minúsculos, mas sim uma aparência robusta e suave. Imagine imprimir uma estátua ou um protótipo grande; a fluidez do material depositado por um bico maior pode preencher pequenas imperfeições e proporcionar uma superfície mais coesa. Além disso, o tempo de impressão é drasticamente reduzido, já que menos passadas são necessárias para construir a peça. Muitos entusiastas da impressão 3D descobrem que a experimentação com diferentes diâmetros de bicos abre um leque de possibilidades para aprimorar o resultado final.

Vantagens de usar bicos maiores

Utilizar bicos maiores para otimizar a superfície na impressão 3D oferece uma série de benefícios que vão além da simples redução do tempo de fabricação. Uma das principais vantagens é a diminuição das linhas de camada, que são os pequenos degraus visíveis entre cada camada impressa. Com bicos maiores, as camadas são mais grossas, tornando essas linhas menos perceptíveis e proporcionando um acabamento mais liso e profissional desde a saída da impressora. Isso significa menos necessidade de pós-processamento, como lixamento ou aplicação de primers, economizando tempo e esforço.

Outro ponto positivo é a maior resistência mecânica das peças. Camadas mais espessas tendem a gerar peças mais robustas e menos propensas a quebras nas junções das camadas, um ponto fraco comum em impressões com bicos muito finos. Além disso, bicos maiores são menos propensos a entupimentos com certos materiais, especialmente aqueles que contêm cargas ou partículas, como filamentos de madeira ou metal. Essa maior tolerância torna o processo de impressão mais consistente e menos propenso a falhas, o que é crucial para projetos maiores ou de produção contínua. Em resumo, para quem busca eficiência, durabilidade e uma peça com aparência mais uniforme, os bicos maiores são uma excelente pedida.

Desvantagens e limitações dos bicos maiores

Apesar das vantagens, usar bicos maiores para otimizar a superfície na impressão 3D não é uma solução universal e apresenta algumas desvantagens e limitações que precisam ser consideradas. A restrição mais evidente é a perda de detalhes finos. Se a sua peça requer detalhes minuciosos, como roscas, texturas complexas ou letras pequenas, um bico maior simplesmente não conseguirá reproduzi-los com a mesma precisão de um bico de diâmetro menor. É como tentar desenhar um rosto com um pincel grosso: os traços finos seriam impossíveis de fazer.

Outra limitação é o controle sobre o fluxo de material. Com volumes maiores de filamento sendo extrudados por vez, pode ser mais desafiador controlar o escoamento, o que pode levar a problemas como oozing (excesso de material escorrendo) ou stringing (fios indesejados entre as partes da peça). Além disso, a capacidade da sua impressora de aquecer o filamento a uma taxa suficiente para alimentar um bico maior pode ser um fator limitante: nem todas as impressoras foram projetadas para extrudar grandes quantidades de plástico de forma rápida e eficiente. Por fim, a necessidade de mais material por camada pode aumentar ligeiramente o consumo de filamento para um mesmo volume de peça, embora o ganho em tempo e qualidade de superfície compense em muitos casos.

Dicas Práticas para Otimização de Superfícies

Alcançar uma superfície impecável em suas impressões 3D é um objetivo comum para qualquer entusiasta ou profissional. Para otimizar a superfície na impressão 3D, não basta apenas escolher o bico certo ou ajustar a temperatura; é preciso uma combinação de técnicas e um olhar atento aos detalhes. Pense em um chef de cozinha que, para um prato perfeito, não só seleciona os melhores ingredientes, mas domina a arte do corte, do tempero e do cozimento. Na impressão 3D, a “receita” para uma superfície lisa e atraente envolve desde o preparo do leito de impressão até os ajustes finos no software fatiador.

Pequenos ajustes podem fazer uma grande diferença. Muitas vezes, um problema que parece complexo na superfície da peça pode ser resolvido com uma calibração simples ou uma mudança sutil nas configurações de software. A paciência e a experimentação são suas maiores aliadas. Não tenha medo de tentar diferentes abordagens e registrar os resultados para aprender o que funciona melhor para cada tipo de filamento e modelo de impressora. A comunidade de impressão 3D é vasta e cheia de informações valiosas; aproveitá-la pode acelerar seu aprendizado e aprimorar suas habilidades.

Ajustes manuais para acabamento liso

Para otimizar a superfície na impressão 3D com um acabamento realmente liso, alguns ajustes manuais finos são cruciais e podem transformar uma peça comum em algo excepcional. O “nivelamento da mesa” é o primeiro passo e um dos mais importantes: uma mesa bem nivelada garante que a primeira camada, o alicerce de toda a impressão, adira de forma uniforme e sem deformidades. Use uma folha de papel para testar o espaçamento entre o bico e a mesa em vários pontos. Se a mesa estiver desnivelada, o fluxo de material não será consistente, criando imperfeições visíveis.

Outro ajuste manual vital é a “calibração da extrusão” (ou e-steps). Isso garante que a impressora esteja empurrando a quantidade exata de filamento que o software fatiador instrui. Se estiver extrudando demais, você terá excesso de material e protuberâncias; se for de menos, haverá falhas e buracos. Ajustar a tensão nos braços do extrusor, se aplicável, também pode prevenir problemas de fluxo. Por fim, preste atenção à “tensão da correia” nos eixos X e Y. Correias frouxas podem causar vibrações e, consequentemente, “ghosting” (imagens fantasma) ou “ringing” (ondas na superfície das paredes), comprometendo significativamente a qualidade visual do seu objeto impresso.

Configurações recomendadas para diferentes materiais

Para otimizar a superfície na impressão 3D, é fundamental entender que cada material tem suas próprias necessidades e reage de maneira diferente aos parâmetros de impressão. Não existe uma “configuração mágica” que sirva para todos os filamentos; o que funciona para PLA pode não funcionar para ABS ou PETG. Por exemplo, o PLA (Ácido Polilático) geralmente requer temperaturas de extrusão mais baixas (190-220°C) e ventilação ativa da peça para um bom resfriamento, o que ajuda a prevenir deformações e otimiza a superfície. Ele é conhecido por sua facilidade de impressão e bom acabamento, sendo uma ótima opção para iniciantes.

Já o ABS (Acrilonitrila Butadieno Estireno) exige um tratamento diferente. Ele precisa de temperaturas de extrusão mais altas (220-250°C) e, crucialmente, uma mesa aquecida (90-110°C) para evitar o empenamento (warping), um problema comum com esse material. Além disso, ambientes fechados (com gabinetes) ajudam a manter a temperatura ambiente estável e a evitar rachaduras na peça, resultando em uma superfície mais uniforme. Para o PETG (Politeraftalato de Etileno Glicol), um meio-termo entre PLA e ABS, as temperaturas de extrusão ficam entre 230-250°C e a mesa aquecida em 70-80°C. O PETG não costuma exigir gabinete fechado, mas uma ventilação controlada ajuda a reduzir o stringing e melhorar o acabamento da superfície. Sempre comece com as configurações recomendadas pelo fabricante do filamento e faça pequenos ajustes incrementais.

Técnicas para Superfícies Mais Lisas na Impressão 3D

Web Stories em Destaque

Buscar a perfeição na otimização da superfície na impressão 3D é uma jornada contínua que envolve a exploração de diversas técnicas. Não se trata apenas de apertar um botão e esperar o melhor; é um processo que combina ciência, arte e um pouco de paciência. Para obter superfícies realmente lisas, que parecem ter sido moldadas por injeção em vez de impressas camada por camada, é preciso ir além do básico e mergulhar em métodos mais avançados. Isso inclui desde o minucioso pós-processamento manual até o aproveitamento de algoritmos complexos que preveem e corrigem imperfeições antes mesmo que a impressão comece.

Acredite ou não, muitas das peças que vemos com acabamentos impecáveis em exposições ou catálogos passaram por um processo de otimização que envolveu múltiplas etapas. É como um escultor que não só esculpe a forma, mas também lixa e polir a peça para realçar sua beleza intrínseca. No mundo da impressão 3D, essa busca pela lisura pode ser o diferencial entre uma peça aceitável e uma obra de arte industrial.

Métodos de otimização manual

Quando o objetivo é otimizar a superfície na impressão 3D para um acabamento verdadeiramente liso, muitas vezes precisamos recorrer à magia das mãos. Um dos métodos mais populares e eficazes é o lixamento. Começando com lixas de grão mais grosso e progredindo gradualmente para grãos mais finos (por exemplo, de 200 a 2000), é possível remover as linhas de camada visíveis e uniformizar a superfície. Para melhores resultados, lixe a seco inicialmente e depois, para um acabamento espelhado, use lixas d’água. Lembre-se sempre de lixar em movimentos circulares ou em uma única direção para evitar marcas.

Outra técnica amplamente utilizada para materiais como ABS e ASA é o “vapor smoothing” (alisamento a vapor) com acetona para ABS ou solventes específicos para ASA. Ao expor a peça ao vapor do solvente em um ambiente controlado, a superfície do plástico derrete ligeiramente e se alisa, eliminando as linhas de camada. É um método que exige cuidado e boa ventilação devido à toxicidade e inflamabilidade dos solventes. Para peças de PLA, o “primer filler” e a pintura são excelentes opções. Após um leve lixamento, aplique um primer que preencha as pequenas imperfeições e, em seguida, pinte a peça com tinta em spray automotiva para um acabamento profissional e super liso.

Simulações e algoritmos no processo de impressão

A tecnologia moderna também oferece maneiras inteligentes de otimizar a superfície na impressão 3D antes mesmo que a primeira camada seja depositada. A simulação e o uso de algoritmos avançados nos softwares fatiadores estão se tornando cada vez mais importantes para prever e corrigir problemas de superfície. Imagine um software que, antes de imprimir, analisa o modelo 3D, o tipo de material e até as características da sua impressora para prever onde podem ocorrer falhas de superfície, como excesso de material, stringing ou deformações. Isso não é ficção científica; muitos fatiadores atuais já incorporam algoritmos que otimizam o caminho da ferramenta, a velocidade de extrusão e o resfriamento para minimizar imperfeições.

Existem softwares que geram “mapas de calor” da peça, indicando áreas de maior estresse ou potencial para defeitos, permitindo que o usuário ajuste configurações específicas para essas regiões. Além disso, algoritmos de “compensação de encolhimento” e “predição de empenamento” são cruciais para trabalhar com materiais que tendem a deformar, como o ABS. Eles ajustam as dimensões do modelo automaticamente para compensar a contração do material durante o resfriamento, garantindo que a peça final tenha as dimensões e a lisura desejadas. Essas ferramentas computacionais transformam a impressão 3D de um processo de tentativa e erro para uma abordagem mais científica e previsível, resultando em superfícies significativamente mais suaves e precisas.

Erros Comuns e Como Evitá-los na Impressão 3D

Mesmo com todo o conhecimento e as melhores intenções, é comum que surjam alguns “percalços” no caminho ao tentar otimizar a superfície na impressão 3D. A impressão 3D, apesar de sua popularidade, ainda é um processo complexo com muitas variáveis que podem dar errado. É como ser um piloto de avião: por mais experiente que você seja, ocasionalmente surgem turbulências inesperadas. A boa notícia é que muitos dos erros mais frequentes na qualidade da superfície são conhecidos e, mais importante, totalmente evitáveis com um pouco de atenção e conhecimento.

Reconhecer esses problemas é o primeiro passo para corrigi-los. Muitas vezes, a “culpa” não é da impressora, mas de uma configuração inadequada, um filamento úmido ou até mesmo um ambiente de impressão desfavorável. Ao entender as causas raiz, você não só corrige o problema em questão, mas também previne que ele aconteça novamente no futuro. Isso te economiza tempo, material e a frustração de ver uma impressão “quase perfeita” ir para o lixo.

Principais imperfeições na superfície

Ao tentar otimizar a superfície na impressão 3D, você pode se deparar com algumas imperfeições comuns que podem arruinar o acabamento de sua peça. Uma das mais frequentes é o “stringing” ou “oozing”, que se manifesta como finos fios de plástico entre as partes da peça, como se fossem teias de aranha. Isso geralmente ocorre quando o bico se move entre duas áreas da impressão sem interromper completamente o fluxo de filamento. Outra imperfeição notável é o “ghosting” ou “ringing”, que são padrões sutis de ondas ou fantasmas nas paredes da peça, geralmente causados por vibrações excessivas da impressora durante movimentos rápidos do bico.

O “under-extrusion” (subextrusão) e o “over-extrusion” (sobre-extrusão) também afetam significativamente a superfície. A subextrusão resulta em paredes finas, com lacunas e uma aparência porosa, enquanto a sobre-extrusão causa excesso de material, protuberâncias e “blobbing” (gotas de plástico na superfície). O “layer shifting” (deslocamento de camadas) é um problema mais grave, onde as camadas superiores da peça se desalinham completamente com as inferiores, criando um degrau abrupto. Por fim, o “warping” (empenamento) faz com que as bordas da peça se levantem da mesa de impressão, especialmente em materiais como ABS, levando a uma base deformada e, consequentemente, a uma superfície superior comprometida.

Causas financeiras de falhas comuns

Muitas das falhas comuns ao tentar otimizar a superfície na impressão 3D não são apenas problemas técnicos, mas também têm causas financeiras subjacentes que podem ser facilmente corrigidas. A mais prevalente delas é o “filamento úmido”. Filamentos hidrofílicos, especialmente PLA e PETG, absorvem umidade do ar ao longo do tempo. Quando o filamento úmido é extrudado, a água dentro dele vira vapor, criando bolhas e explodindo na superfície da peça, resultando em uma aparência áspera, fragilidade e furos. A solução é simples: armazenar o filamento em local seco e, se necessário, desidratá-lo em um forno de alimentos ou secador de filamentos antes do uso. Embora o filamento seco possa parecer um custo extra, ele economiza filamento e energia ao evitar impressões falhas.

Outra causa financeira é a falta de manutenção adequada da impressora. Bicos entupidos ou desgastados, correias frouxas, fusos sujos ou desajustados e rolos de extrusão gastos são problemas que afetam diretamente a qualidade da superfície. Ignorar a manutenção preventiva leva à degradação gradual da qualidade de impressão e, eventualmente, à necessidade de substituir peças mais caras ou até mesmo a impressora inteira. Investir em um bom termistor para cama aquecida e em uma fan controlável para o modelo 3D também irá melhorar a temperatura do bico e, consequentemente, a qualidade da fusão do material, contribuindo para uma superfície impecável e duradoura. Um investimento pequeno e constante em manutenção economiza dinheiro a longo prazo e garante impressões de alta qualidade.

Softwares que Ajudam a Otimizar a Qualidade da Impressão 3D

Para quem busca otimizar a superfície na impressão 3D, o software fatiador é tão importante quanto a própria impressora. É nele que você “traduz” o modelo 3D para as instruções que a máquina irá seguir, e as opções de configuração disponíveis podem fazer toda a diferença no acabamento final. Pense no software como o maestro de uma orquestra; por mais talentosos que sejam os músicos (a impressora), sem um bom maestro para guiar, a sinfonia (a impressão) não alcançará seu potencial máximo. Hoje, existem diversas ferramentas, cada uma com suas peculiaridades e pontos fortes, desenvolvidas para ajudar você a atingir a superfície perfeita.

O segredo está em explorar as configurações avançadas que esses softwares oferecem. Muitas vezes, um recurso aparentemente simples, como “ajuste de fluxo” ou “retração aprimorada”, pode resolver problemas persistentes de stringing ou sobre-extrusão que afetam diretamente a qualidade da superfície. Dedicar um tempo para aprender e experimentar com esses softwares é um investimento valioso que se traduz em impressões mais bonitas e com menos dor de cabeça.

Principais ferramentas de software disponíveis

Para otimizar a superfície na impressão 3D, você tem à disposição diversas ferramentas de software “fatiadoras” (slicers) que transformam o seu modelo 3D em camadas e geram o código G que a impressora entende. O Cura da UltiMaker é, sem dúvida, um dos mais populares e amplamente utilizados. Ele é de código aberto, gratuito e conhecido por sua interface amigável e uma vasta gama de configurações, sendo excelente tanto para iniciantes quanto para usuários avançados. Com ele, é possível ajustar desde a altura da camada até padrões de preenchimento e controle de fluxo, impactando diretamente a qualidade da superfície.

Outra excelente opção é o PrusaSlicer, desenvolvido pela Prusa Research. Também gratuito e de código aberto, ele é elogiado por sua robustez, estabilidade e recursos avançados, como “perímetros externos primeiro”, que pode ajudar a melhorar a qualidade da superfície exterior da peça, e a impressão com suportes “orgânicos” que são mais fáceis de remover e deixam menos marcas. Para quem busca uma opção paga e mais profissional, o Simplify3D se destaca. Embora tenha um custo, oferece controle granular sobre praticamente todos os aspectos da impressão, recursos de simulação e uma interface muito intuitiva para configurar suportes e múltiplos processos de impressão. Cada um desses softwares possui suas particularidades, mas todos são poderosos aliados na busca por superfícies perfeitas.

Comparações entre softwares e suas funcionalidades

Ao comparar softwares para otimizar a superfície na impressão 3D, é importante notar que, embora todos os fatiadores executem a função básica de gerar código G, suas abordagens e recursos avançados variam significativamente. O Cura, por exemplo, brilha em sua simplicidade para iniciantes, mas oferece uma infinidade de “perfis” e configurações personalizáveis que podem ser exploradas por usuários experientes. Sua comunidade ativa contribui com plugins e dicas, tornando-o um ecossistema rico para experimentação. Um de seus pontos fortes para a superfície é a capacidade de ajustar a espessura da parede e as configurações de “skin” (a camada mais externa da parte superior e inferior) para resultados visuais ideais.

Já o PrusaSlicer se destaca pela sua capacidade de gerar suportes eficientes e de fácil remoção, o que é crucial para superfícies que contêm overhangs (partes suspensas). Sua função “seam placement” (localização da costura) permite controlar onde a impressora inicia e termina cada camada, minimizando a visualização dessa “cicatriz” na superfície. O Simplify3D, por sua vez, é frequentemente elogiado por sua capacidade de gerenciar múltiplos processos de impressão na mesma peça e por seus recursos avançados de suportes customizáveis, que dão ao usuário um controle sem precedentes sobre a remoção e o acabamento. Ele também oferece uma pré-visualização detalhada do caminho da ferramenta, ajudando a identificar problemas antes da impressão. A escolha ideal depende do seu nível de experiência, tipo de impressora e das suas necessidades específicas de acabamento de superfície.

Comparação Entre Tipos de Bicos e Camadas

A qualidade da superfície em qualquer impressão 3D é um resultado direto da interação cuidadosa entre o bico extrusor e a configuração das camadas. Para otimizar a superfície na impressão 3D, compreender como esses dois elementos se comportam é fundamental. Imagine o bico como a caneta e as camadas como as linhas em um desenho: a espessura da linha e a suavidade com que a caneta desliza sobre o papel determinarão a aparência final da obra. Não existe uma combinação “perfeita” para todas as situações, mas entender as nuances de cada uma permite tomar decisões informadas para cada projeto.

Como diferentes bicos afetam a qualidade da impressão

Diferentes diâmetros de bicos têm um impacto dramático na forma como você otimiza a superfície na impressão 3D. Um bico de diâmetro menor, como 0.2mm ou 0.3mm, é excelente para imprimir detalhes finos e peças que exigem alta precisão. Ele permite que você trabalhe com alturas de camada muito baixas, resultando em superfícies que quase não mostram as linhas de camada, parecendo muito lisas. No entanto, o tempo de impressão é significativamente maior, e o risco de entupimento é maior, especialmente com filamentos que contêm partículas.

Por outro lado, bicos de diâmetro maior, como 0.6mm ou 0.8mm, permitem imprimir mais rapidamente e com camadas mais espessas. Isso é ótimo para peças grandes onde a velocidade e a resistência são mais importantes do que os detalhes microscópicos. Embora as linhas de camada sejam mais visíveis se não forem adequadamente configuradas, a maior largura de extrusão pode ajudar a preencher lacunas e criar uma superfície mais uniforme em peças menos detalhadas, reduzindo a aparência “nervurada”. Um bico de 0.4mm é o padrão e um bom ponto de partida, oferecendo um equilíbrio razoável entre detalhe e velocidade para a maioria das aplicações. A escolha do bico deve sempre ser ditada pela função e estética desejada da peça final.

Análise de camadas finas versus camadas grossas

A escolha entre camadas finas e camadas grossas é um dos ajustes mais cruciais para otimizar a superfície na impressão 3D, e cada uma tem suas próprias vantagens e desvantagens. Camadas finas (0.1mm a 0.15mm, por exemplo) são ideais para peças que exigem alta resolução e um acabamento de superfície impecável. Com camadas finas, as linhas horizontais da impressão são quase imperceptíveis, resultando em uma superfície visualmente lisa e agradável ao toque, fazendo com que a peça pareça ter sido feita por injeção. Isso é perfeito para modelos de exibição, miniaturas e peças que dependem da estética. No entanto, o tempo de impressão aumenta consideravelmente, e a peça pode ser um pouco mais frágil devido a mais “junções” de camada.

Em contraste, camadas grossas (0.25mm a 0.4mm, por exemplo) significam tempos de impressão muito mais rápidos, o que é ótimo para protótipos rápidos, peças funcionais onde a resistência é primordial, ou objetos grandes que não precisam de um acabamento ultra-liso. As linhas de camada serão mais proeminentes, mas a peça será mais robusta e a impressão mais eficiente em termos de tempo e, potencialmente, de energia. Para otimizar a superfície na impressão 3D com camadas grossas, pode-se considerar um pós-processamento como lixamento ou alisamento a vapor para melhorar a aparência. A decisão entre camadas finas e grossas sempre dependerá do equilíbrio que você busca entre a qualidade estética, a funcionalidade e o tempo de impressão.

Checklist para Otimização Manual da Impressão 3D

Para garantir que suas impressões 3D atinjam o potencial máximo de qualidade de superfície, ter um checklist em mãos é uma ferramenta incrivelmente útil. É como um piloto antes da decolagem, verificando cada item para garantir um voo seguro e bem-sucedido. Para otimizar a superfície na impressão 3D, muitos problemas podem ser identificados e corrigidos antes mesmo que a impressão comece, economizando tempo, material e frustração. Este guia prático serve como um lembrete visual das verificações essenciais que você deve fazer para garantir que a sua impressora esteja em sua melhor forma.

A disciplina de seguir um checklist não é apenas para profissionais; ela é para qualquer um que deseje consistentemente impressões de alta qualidade. Adotar essa rotina transformará a maneira como você aborda a impressão 3D, movendo-se de uma mentalidade de “tentativa e erro” para uma abordagem mais metódica e eficaz. Pequenos detalhes podem fazer uma grande diferença.

Itens essenciais para checar antes da impressão

Antes de cada impressão, especialmente quando o objetivo é otimizar a superfície na impressão 3D, uma série de verificações rápidas pode prevenir a maioria dos problemas comuns. Primeiro, certifique-se de que o “leito de impressão” esteja limpo e livre de resíduos de impressões anteriores. Uma superfície suja ou com restos de filamento pode impedir a adesão da primeira camada e causar deformações na base da peça. Em seguida, verifique o “nivelamento da mesa”. Uma mesa bem nivelada é fundamental para uma primeira camada uniforme, que é a base para uma superfície superior lisa.

Terceiro, inspecione o “bico” para garantir que não esteja entupido ou desgastado. Bicos sujos ou danificados podem causar fluxos inconsistentes e imperfeições. Verifique também se há “tensão adequada nas correias” dos eixos X e Y; correias frouxas resultam em ghosting e imprecisão. Por último, certifique-se de que o “filamento” esteja seco e armazenado corretamente. Filamento úmido é uma das causas mais comuns de superfícies ásperas e impressões porosas. Adotar esses cinco itens como uma pequena rotina antes de cada impressão fará uma diferença notável na qualidade da superfície e na taxa de sucesso de suas peças.

Dicas rápidas para ajustes em tempo real

Mesmo com um bom planejamento, às vezes é preciso fazer ajustes em tempo real para otimizar a superfície na impressão 3D. Uma das primeiras coisas a observar durante os primeiros minutos de impressão é a “primeira camada”. Se ela estiver muito fina e quase não aderir, ajuste levemente a altura do bico para mais perto da mesa. Se estiver muito grossa e “esmagada”, afaste um pouco. Pequenos ajustes de 0.02 ou 0.05mm podem fazer uma grande diferença.

Outra dica rápida é monitorar o “fluxo do filamento”. Se você notar que o filamento está saindo muito fino ou em excesso, pode ajustar a “configuração de fluxo” (ou “flow rate”) diretamente no painel da sua impressora ou no software fatiador. Diminuir ligeiramente o fluxo pode reduzir o “blooming” ou “stringing”, enquanto aumentá-lo pode preencher lacunas. Um especialista em impressão 3D certa vez disse: “A chave para uma impressão perfeita está na observação contínua e na coragem de fazer pequenos ajustes enquanto a impressora trabalha.” Por fim, se perceber problemas de superaquecimento em camadas elevadas (como deformação ou queda de detalhes finos), você pode tentar aumentar a “velocidade do exaustor” (cooling fan) progressivamente ou reduzir a velocidade geral da impressão. Esses ajustes em tempo real podem salvar sua impressão e otimizar a superfície na impressão 3D de forma significativa.

FAQ: Perguntas Frequentes sobre Superfícies na Impressão 3D

Para quem busca otimizar a superfície na impressão 3D, é natural que surjam diversas dúvidas. A impressão 3D é um universo de possibilidades, mas também de detalhes técnicos que, se não forem bem compreendidos, podem levar a frustrações. Pensando nisso, reunimos as perguntas mais frequentes que ajudarão você a desvendar os mistérios por trás de um acabamento impecável.

Como melhorar a qualidade da superfície na impressão 3D?

Existem várias maneiras de melhorar a qualidade da superfície na impressão 3D. A primeira é ajustar a altura da camada para um valor menor (por exemplo, 0.1mm), o que reduz a visibilidade das linhas de camada. Aumentar o número de perímetros (paredes externas da peça) também pode dar mais robustez e uma superfície mais lisa. Controlar a temperatura do bico e da mesa aquecida é crucial, assim como a velocidade de impressão: velocidades menores geralmente resultam em melhor acabamento. Por fim, o pós-processamento, como lixamento, aplicação de primer ou alisamento a vapor (para materiais específicos), pode transformar completamente a superfície de uma peça.

Quais parâmetros afetam a superfície da peça impressa em 3D?

Diversos parâmetros afetam diretamente a superfície da peça impressa em 3D. Os principais incluem a “altura da camada” (quanto menor, mais lisa a superfície), a “temperatura do bico” e da “mesa aquecida” (influenciam a fusão e adesão do material), a “velocidade de impressão” (velocidades mais lentas tendem a gerar melhor acabamento), a “retração” (para evitar stringing e oozing), e a “ventilação da peça” (crucial para resfriamento e prevenção de deformações). O tipo de filamento também é fundamental, pois cada um tem suas características e exigências.

Como escolher a altura da camada para otimizar o acabamento?

Para otimizar o acabamento e a superfície na impressão 3D, a escolha da altura da camada é fundamental. Para um acabamento visualmente liso e detalhado, opte por alturas de camada menores, entre 0.08mm e 0.15mm. Isso reduz a visibilidade das linhas de camada, mas aumenta o tempo de impressão. Se a velocidade for mais importante do que uma superfície super lisa, ou se a peça for funcional e não precisar de muitos detalhes, camadas mais grossas (0.2mm a 0.3mm) podem ser usadas. A regra geral é: quanto menor a altura da camada, mais suave a superfície.

Qual a influência do bico da impressora na qualidade da superfície?

O bico da impressora tem uma grande influência na qualidade da superfície. Bicos de diâmetro menor (ex: 0.2mm) permitem imprimir com mais detalhes e camadas finas, resultando em superfícies muito mais lisas. No entanto, eles são mais lentos e propensos a entupimentos. Bicos de diâmetro maior (ex: 0.6mm) imprimem mais rápido e com camadas mais grossas, sendo úteis para peças grandes e robustas, mas podem deixar as linhas de camada mais visíveis. A escolha do bico deve equilibrar a necessidade de detalhes finos versus a velocidade e as características da superfície desejada.

Como evitar imperfeições na superfície da impressão 3D?

Para evitar imperfeições e otimizar a superfície na impressão 3D, primeiro, certifique-se de que o filamento esteja seco e armazenado corretamente, evitando problemas como bolhas e texturas ásperas. Nível a mesa de impressão de forma impecável para garantir uma primeira camada perfeita. Calibre corretamente os e-steps do extrusor para evitar sub ou sobre-extrusão. Otimize as configurações de retração para prevenir stringing e oozing. Mantenha as correias da impressora tensionadas para evitar ghosting, e utilize uma velocidade de impressão adequada para o material e a complexidade da peça.

Quais softwares ajudam a otimizar a qualidade da impressão 3D?

Os softwares “fatiadores” (slicers) são essenciais para otimizar a qualidade da impressão 3D. Os mais populares e eficazes incluem o Cura da UltiMaker, conhecido por sua interface amigável e vasta gama de configurações. O PrusaSlicer, valorizado por seus recursos avançados e geração de suportes eficientes. Para opções pagas e mais profissionais, o Simplify3D oferece controle granular e simulações detalhadas. Esses softwares permitem ajustar parâmetros como altura da camada, velocidade, retração e fluxo, todos cruciais para um acabamento de superfície impecável.

Conclusão: A Importância da Superfície na Impressão 3D

Chegamos ao fim de nossa jornada sobre como otimizar a superfície na impressão 3D, e esperamos que você agora se sinta mais confiante para aprimorar suas próprias peças. Vimos que a qualidade da superfície não é apenas uma questão estética, mas também funcional, afetando a resistência e a precisão do objeto final. Desde os ajustes mais básicos, como a altura da camada e a temperatura, até o uso estratégico de bicos maiores e o poder dos softwares fatiadores, cada detalhe conta. A impressão 3D é uma arte que combina tecnologia e paciência, onde cada erro é uma oportunidade de aprendizado e cada sucesso, uma recompensa à dedicação.

Lembre-se que a busca pela superfície perfeita é um processo contínuo de experimentação e refinamento. Não se desanime com as falhas; elas são parte do caminho para o domínio dessa tecnologia fascinante. Com as dicas e técnicas apresentadas, você tem um arsenal de ferramentas para elevar suas impressões a um novo patamar, criando peças que não apenas funcionam, mas também impressionam visualmente. Qual será a próxima peça que você vai imprimir e como você aplicará essas dicas para torná-la impecável?

Joias 3D: O Futuro Brilhante e Personalizado da Joalheria Digital