Remoção de Suportes em Impressões 3D

Remover os suportes é uma etapa crucial no processo de impressão 3D. Afinal, de nada adianta uma impressão perfeita se a remoção dos suportes a danificar. A escolha do método correto e a execução cuidadosa são essenciais para garantir um acabamento de alta qualidade.

Métodos eficazes de remoção

Existem diversas técnicas para remover suportes, e a escolha depende do tipo de material, da geometria da peça e do tipo de suporte utilizado. Para suportes tradicionais, ferramentas manuais como alicates de corte, espátulas e pinças são comumente utilizadas. Já para suportes solúveis, a imersão em um solvente apropriado é a solução.

- Ferramentas Manuais: Ideais para suportes mais rígidos e acessíveis. Use com cuidado para evitar arranhões.

- Solventes: Perfeitos para suportes solúveis, como PVA ou HIPS. A peça deve ser imersa até a dissolução completa do suporte.

- Calor: Em alguns casos, o calor pode amolecer o material do suporte, facilitando a remoção.

Evitar problemas comuns durante a remoção

A pressa é inimiga da perfeição, especialmente na remoção de suportes. Evite forçar demais, pois isso pode quebrar a peça. Trabalhe em um ambiente bem iluminado para enxergar todos os detalhes e use as ferramentas corretas para cada tipo de suporte.

Para minimizar os riscos, considere:

- Planejamento: Analise a estrutura dos suportes antes de começar a remoção.

- Paciência: Remova os suportes em etapas, com calma e precisão.

- Ferramentas adequadas: Utilize as ferramentas corretas para cada tipo de suporte.

Choque Térmico em Suportes: Causas e Efeitos

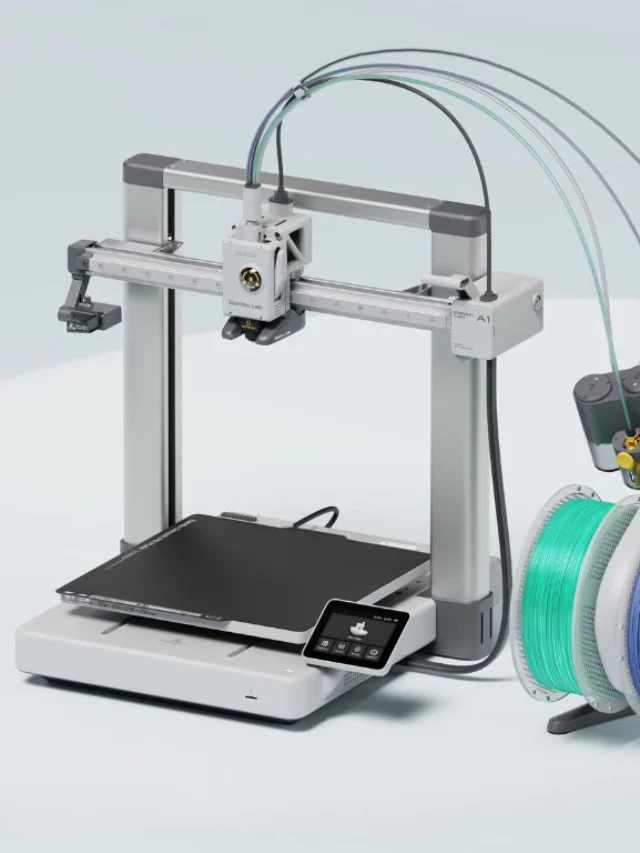

O choque térmico pode ser um vilão silencioso nas suas impressões 3D, especialmente quando se trata dos suportes. Variações bruscas de temperatura podem causar deformações e até mesmo o descolamento dos suportes, comprometendo toda a impressão.

Entendendo o choque térmico

O choque térmico ocorre quando há uma variação rápida de temperatura em um material, causando tensões internas devido à expansão e contração desuniforme. Em impressões 3D, isso pode acontecer quando a peça esfria muito rapidamente ou quando há diferenças significativas de temperatura entre a peça e o ambiente.

Essas variações podem afetar a aderência dos suportes à peça, levando ao seu descolamento e, consequentemente, à falha da impressão. É como tentar correr uma maratona em um dia de tempestade: as chances de sucesso diminuem drasticamente.

Como minimizar os efeitos durante a impressão

Para minimizar os efeitos do choque térmico, é fundamental controlar a temperatura ambiente e da mesa de impressão. Utilize uma mesa aquecida para manter a peça em uma temperatura constante e evite correntes de ar que possam causar resfriamento rápido.

Considere também o material utilizado. Alguns materiais, como o ABS, são mais suscetíveis ao choque térmico do que outros, como o PLA. Ajuste as configurações de impressão de acordo com o material escolhido.

A natureza nunca se apressa, mas tudo é realizado.

Melhores Práticas para Otimização de Suportes em Impressões 3D

Web Stories em Destaque

Otimizar os suportes em impressões 3D não é apenas sobre economizar material; é sobre garantir a qualidade, a precisão e a eficiência de todo o processo. Dominar as melhores práticas pode transformar suas impressões, elevando-as a um novo nível de excelência.

Métodos avançados e dicas profissionais

Uma das dicas mais valiosas é a utilização de suportes híbridos, que combinam diferentes tipos de estruturas para otimizar a resistência e a facilidade de remoção. Além disso, a orientação da peça na mesa de impressão pode reduzir significativamente a necessidade de suportes.

Outras dicas incluem:

- Ajuste fino das configurações: Experimente diferentes densidades, ângulos e padrões de suporte.

- Utilização de software avançado: Explore recursos de otimização automática de suportes.

- Monitoramento constante: Observe o comportamento dos suportes durante a impressão e faça ajustes se necessário.

Estudos de caso de otimização

Analisar estudos de caso pode fornecer insights valiosos sobre como otimizar suportes em situações específicas. Por exemplo, a impressão de miniaturas complexas pode se beneficiar do uso de suportes solúveis, enquanto peças mecânicas podem exigir suportes mais robustos e densos.

Um estudo de caso interessante envolve a impressão de uma engrenagem com dentes finos. Ao ajustar o ângulo de impressão e utilizar suportes solúveis, foi possível obter uma peça com excelente precisão e acabamento, sem comprometer a integridade estrutural.

FAQ: Perguntas Frequentes sobre Suportes em Impressão 3D

Como montar suportes para impressão 3D?

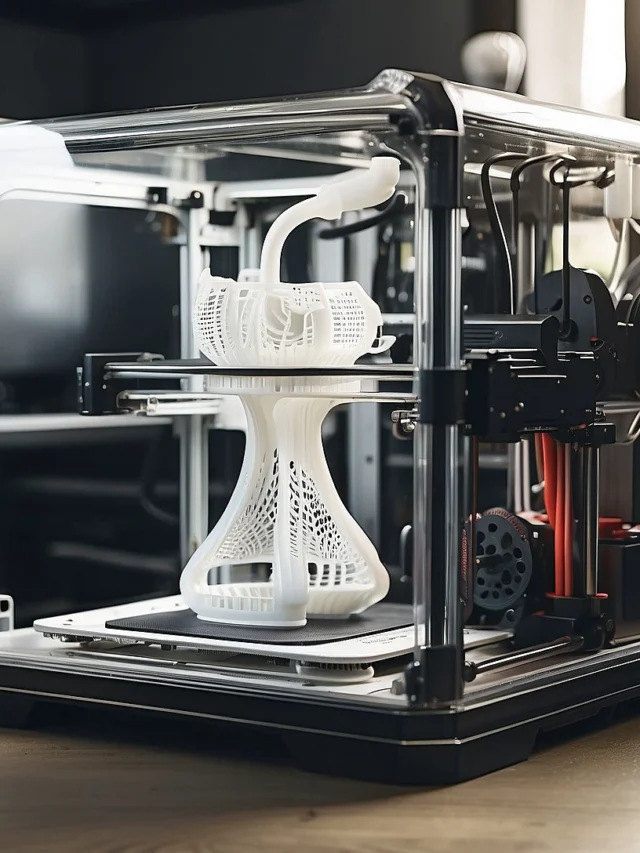

A montagem de suportes para impressão 3D é feita automaticamente pelo software de fatiamento, como o Cura. Basta ativar a opção de suportes e ajustar os parâmetros conforme a necessidade da sua peça.

Quais ângulos exigem suporte em impressão 3D?

Geralmente, ângulos acima de 45 graus em relação à mesa de impressão exigem suporte. No entanto, essa regra pode variar dependendo do material e da impressora utilizada.

Como evitar problemas ao remover suportes?

Para evitar problemas, use as ferramentas adequadas, trabalhe com calma e planeje a remoção antes de começar. Se possível, utilize suportes solúveis para facilitar o processo.

Quais são as melhores formas de otimizar suportes em impressões 3D complexas?

Utilize suportes híbridos, ajuste fino das configurações e explore recursos de otimização automática de suportes. A orientação da peça também pode reduzir a necessidade de suportes.

Como configurar suportes personalizados no software de fatiamento?

A maioria dos softwares de fatiamento permite configurar suportes personalizados, definindo a densidade, o ângulo e o padrão de acordo com suas necessidades. Explore as opções disponíveis e experimente diferentes configurações.

Perspectiva Histórica e Evolução dos Suportes em Impressão 3D

Para realmente apreciar a importância dos suportes na impressão 3D como otimizar o uso de suportes em impressões 3D complexas, é fundamental entender sua evolução ao longo do tempo. A história dos suportes é intrinsecamente ligada ao desenvolvimento da própria tecnologia de impressão 3D.

Desenvolvimento histórico da tecnologia de impressão 3D

A impressão 3D, também conhecida como manufatura aditiva, surgiu na década de 1980 com a invenção da estereolitografia por Chuck Hull. Inicialmente, as impressoras 3D eram utilizadas principalmente para prototipagem rápida, mas com o avanço da tecnologia, elas se tornaram capazes de produzir peças funcionais e complexas.

No início, os suportes eram rudimentares e muitas vezes geravam problemas de acabamento e remoção. No entanto, com o tempo, os materiais, os softwares e as técnicas de impressão evoluíram, permitindo a criação de suportes mais eficientes e fáceis de remover.

Evolução dos suportes e como mudaram com o tempo

A evolução dos suportes acompanhou o desenvolvimento dos materiais e das técnicas de impressão 3D. Inicialmente, os suportes eram feitos do mesmo material da peça, o que dificultava a remoção e comprometia o acabamento.

Com o surgimento de materiais solúveis, como o PVA e o HIPS, os suportes se tornaram mais fáceis de remover, bastando imergir a peça em um solvente apropriado. Além disso, os softwares de fatiamento evoluíram, permitindo a criação de suportes mais eficientes e personalizados.

A tabela abaixo ilustra a evolução dos suportes ao longo do tempo:

| Tipo de Suporte | Material | Remoção | Vantagens | Desvantagens |

|---|---|---|---|---|

| Tradicional | Mesmo da peça | Manual | Simples e econômico | Difícil remoção e acabamento comprometido |

| Solúvel | PVA, HIPS | Solvente | Fácil remoção e bom acabamento | Custo mais elevado e necessidade de solvente específico |

| Destacável (Breakaway) | Material especial | Manual (fácil) | Remoção mais fácil que o tradicional, bom acabamento | Material mais caro e pode exigir ajustes de impressão |

Conclusão: O Futuro da Otimização de Suportes em Impressão 3D

Recapitulando principais pontos

Ao longo deste artigo, exploramos a fundo o universo da impressão 3D com foco na otimização de suportes. Vimos a importância dos suportes para a criação de peças complexas, os diferentes tipos de suportes disponíveis, as técnicas de otimização e os cuidados na remoção.

Entendemos que a otimização de suportes não é apenas uma questão técnica, mas também uma arte que exige conhecimento, habilidade e paciência. Afinal, cada peça é única e requer uma abordagem personalizada.

Pensamentos finais sobre as futuras inovações

O futuro da otimização de suportes em impressão 3D promete ser ainda mais emocionante. Com o avanço da inteligência artificial e da computação em nuvem, podemos esperar softwares de fatiamento capazes de gerar suportes ainda mais eficientes e personalizados.

Além disso, o desenvolvimento de novos materiais e técnicas de impressão abrirá novas possibilidades para a criação de peças complexas e de alta qualidade. A impressão 3D está em constante evolução, e a otimização de suportes continuará sendo um campo de pesquisa e inovação.

Qual será a próxima grande inovação na otimização de suportes que revolucionará a impressão 3D como conhecemos?